Автоматизация на химическата промишленост. Въведение Избор на параметри за наблюдение и управление

Експлоатация и ремонт на оборудване за автоматизация.

Работата на оборудването за автоматизация в селскостопанското производство има свои собствени характеристики, а именно, че някои от тези съоръжения, като сензори и изпълнителни механизми, се инсталират директно в производствените помещения. Средата на такива помещения е агресивна към елементите на автоматизацията. Във връзка с това цялото оборудване за автоматизация, използвано в селскостопанското производство, трябва да има подходяща защита от въздействието на вредните фактори на околната среда в производствените помещения.

Друг сериозен фактор, който влияе негативно върху работата на оборудването за автоматизация в селскостопанското производство, е нивото на напрежение, което в селските райони е подложено на значителни колебания. Поради това стабилността на автоматичните устройства е значително намалена.

Превантивна работа.По време на експлоатацията на оборудването за автоматизация се обръща специално внимание на превантивната поддръжка, която предотвратява повредата на елементите на автоматизацията и до голяма степен елиминира авариите.

Целта на тази работа е следната:

а) постигат гарантирани нива на изолационно съпротивление на всички части на инсталациите;

б) поддържа в добро състояние кабели, проводници, електромагнитни и двигателни механизми, релета, контакти и друго оборудване;

в) постигане на съответствие на параметрите на защитата с посочените настройки;

г) поддържа резервното захранване в изправност и 100% готовност за включване; д) осигуряване на подходяща надеждност на блокировките и взаимосвързаните части на вериги, аларми и др.

Преди пускането в експлоатация на оборудването за автоматизация на инсталацията се извършва техническа (външна) проверка, в резултат на която се установяват грешки при монтажа и настройката. Техническият преглед се предшества от предварително проучване на документацията за автоматизация, актове за скрита работа, актове и протоколи от одити и паспорти на оборудването и др.

Поддръжка.Комплексът от мерки за поддръжка на оборудването за автоматизация включва следната работа:

1) превантивни, насочени към предотвратяване на повреди (подмяна на елементи, работа по смазване и закрепване и др.);

2) свързани с мониторинга на техническото състояние, чиято цел е да провери съответствието на параметрите, характеризиращи експлоатационното състояние на устройствата за автоматизация, с изискванията на нормативната и техническата документация (формуляр, паспорт и др.);

3) настройка и настройка, предназначени да приведат параметрите на оборудването за автоматизация (блокове, сензори, блокове) до стойностите, установени от регулаторната и техническата документация.

Поддръжкае насочена към възстановяване на функционалността или работоспособността на устройствата за автоматизация чрез отстраняване на повреди и повреди.

В зависимостВ зависимост от условията на работа, конструктивните характеристики на оборудването и естеството на повредите, при организиране на поддръжката могат да се използват три принципа: календар, време на работа и смесен.

Календарен принципе, че поддръжката се възлага и извършва след определен календарен период (ден, седмица, месец, тримесечие и др.), независимо от интензивността на използване на устройствата за автоматизация. Обхватът на всяка поддръжка се определя от експлоатационната документация (инструкция за поддръжка, инструкция за експлоатация и др.).

Принцип на работавключва задаване на дати за поддръжка при достигане на определено работно време на оборудването. В този случай времето за работа може да се изчисли в часове работа, брой стартирания. Този принцип може да се използва за организиране на поддръжката в случаите, когато повреди са причинени от процеси на износване, оборудването работи в трудни условия, значително различни от нормалните, или за дълго време.

Смесен принципОрганизацията за поддръжка се използва за устройства за автоматизация, в които повреди са причинени от процеси на износване и стареене.

10. Експлоатация на средствата за автоматизация

Работа на камерна диафрагма тип ДКС-10-150

Диафрагмата е монтирана в тръбопровод, през който протича течност или газообразно вещество, за да ограничи локалния поток.

Качеството на дюзовите устройства и особено правилната им инсталация са от решаващо значение за получаване на точни резултати от измерването на потока.

Външният диаметър зависи от присъединителните размери на тръбопровода.

Ограничителните устройства се почистват периодично чрез отваряне на вентила. Продухването се извършва, докато спре изхвърлянето на утайки, натрупани в отворите на камерата за вземане на проби, от отвора.

По време на прочистване диференциалният манометър е изключен, тъй като когато единият извод на ограничителното устройство е свързан към атмосферата, диференциалният манометър ще бъде подложен на статично налягане в тръбопровода през втория извод, което ще бъде многократно по-голямо от границата на налягането.

Работа на диференциален манометър тип DM

Преди монтаж диференциалният манометър трябва да се напълни с измерваната течност. За да направите това, гумен маркуч със съд с капацитет 0,005-0,001 m 3, напълнен с измерената течност, се поставя последователно върху клапаните на стандартните и импулсните съдове. Нулевата точка се проверява поне веднъж на ден; изравнителният вентил се отваря за проверка.

Ако резултатът от измерването е съмнителен, се извършва контролна проверка на работното място.

Отчетете измерения параметър на течността на следващия ден след включване на диференциалния манометър, като периодично почуквате свързващите импулсни линии между диафрагмата и диференциалния манометър, за да премахнете напълно въздушните мехурчета.

Ако диференциалният манометър е предназначен за измерване на параметрите на газа при отрицателни температури на околната среда (до -30 0 C), работните му камери трябва да бъдат добре продухани със сух сгъстен въздух.

Диференциалните манометри трябва да се поддържат чисти.

Работа на захранването BPS-90P

Текущата поддръжка на блока се състои в ежедневна проверка на правилността на работата му с помощта на записващо устройство RMT.

Всеки месец е необходимо да се проверява затягането на контактните винтове, когато захранващото напрежение е изключено от устройството.

При основен ремонт на технологичен блок трябва да се извърши лабораторна проверка на изходните параметри на блока и да се състави протокол.

Работа на конвертора Metran-100

Всички уреди за измерване на налягане и вакуум дават показания за дълъг период от време, ако са спазени нормални условия.

Преобразувателят се състои от измервателен блок и електронен блок. Преобразувателите на различни параметри имат унифицирано електронно устройство и се различават само по дизайна на измервателната единица. Преди да включите преобразувателите, трябва да се уверите, че тяхната инсталация и монтаж са последователни.

Проверете захранването на шиша 30 минути след включване на захранването и, ако е необходимо, коригирайте стойностите на изходния сигнал на преобразувателя. Съответства на по-ниската стойност на измервания параметър. Инсталацията се извършва с помощта на „нулеви“ регулиращи елементи с точност не по-лоша от 0,2Dx, без да се отчита грешката на контролираните средства. Стойността на изходния сигнал може да се следи и с помощта на DC миливолтметър, свързан към клеми 3-4 на електронния преобразувател. При избора на миливолтметър е необходимо да се вземе предвид, че спадът на напрежението върху него не трябва да надвишава 0,1V. Настройката на изходния сигнал на Metran-100 трябва да се извършва след прилагане и освобождаване на свръхналягане в размер на 8-10% от горната граница на измерване.

Преобразувателят Metran-100 може да издържи на ефектите от едностранно претоварване с работно свръхналягане еднакво както от положителната, така и от отрицателната камера. В някои случаи едностранно претоварване на нормалните характеристики на преобразувателя с работно свръхналягане. За да се свърже това, е необходимо стриктно да се спазва определена последователност от операции при пускане на конвертора в експлоатация, при продухване на работните камери и източване на кондензата.

Работа на TSP-1088

Всяка смяна се извършва визуална проверка на съпротивителните термопреобразуватели от типа TSP-1088. В същото време проверете дали капачките на главите са плътно затворени и дали има уплътнения под капачките. Азбестовият шнур за уплътняване на клемите трябва да бъде плътно притиснат с фитинг. На места, където е възможно течение на продукта, трябва да се предотврати попадането му върху защитните фитинги и главите на термопреобразувателя. Проверете наличието и състоянието на филмиращия слой топлоизолация, който намалява преноса на топлина от чувствителния елемент през защитното покритие в околната среда. През зимата при външни инсталации не трябва да се допуска образуването на ледени отлагания по защитните арматури и изходящите проводници, тъй като те могат да доведат до повреда на съпротивителните термопреобразуватели. Най-малко веднъж месечно проверявайте и почиствайте електрическите контакти в главите на резистивните термопреобразуватели.

Поддръжката на устройството се свежда до следните периодични операции: смяна на диаграмния диск, избърсване на стъклото и капака на устройството, пълнене на мастило, измиване на резервоара за мастило и писалката, смазване на лагерите и триене на части на механизма. Продължителното контактно движение по плъзгача с често движение може да доведе до запушване на контактната повърхност на плъзгача с продукти от контактно износване и утайки, така че е необходимо периодично да почиствате плъзгача с четка, напоена с бензин или алкохол.

Смяната на диаграмния диск се извършва по следния начин: извадете показалеца, хванете го за външната надпревара и като го натискате от себе си, докато спре, завъртете показалеца обратно на часовниковата стрелка, докато се освободи. След това извадете диаграмния диск, като първо отстраните пружинната шайба. Резервоарът за мастило се пълни отново със специално мастило. Когато използвате устройството продължително време, трябва периодично да почиствате и смазвате движещите се части.

11. Икономическо изчисление

Изчисляване на необходимите средства за разработване на проекта

При разработването на научен и технически проект един от важните етапи е неговото проучване за осъществимост. Тя ви позволява да подчертаете предимствата и недостатъците на разработването, внедряването и експлоатацията на този софтуерен продукт по отношение на икономическа ефективност, социална значимост и други аспекти.

Целта на този раздел е да се изчислят разходите за разработване на учебна и методическа подкрепа за дисциплината „Технически средства на системите за автоматизация“.

Организация и планиране на работата

Една от основните цели на плановата работа е да се определи общата продължителност на нейното изпълнение. Най-удобният, прост и визуален начин за тези цели е използването на линейна графика. За да го конструираме, ще дефинираме събития и ще съставим таблица 6.

Списък на събитията

Таблица 6

| Събитие | Код |

| Формулиране на проблема | 0 |

| Изготвяне на технически спецификации | 1 |

| Подбор и изучаване на литература | 2 |

| Разработване на проекта | 3 |

| Формиране на информационна база | 4 |

| Комплект учебни помагала | 5 |

| Преглед | 6 |

| Анализ на резултатите | 7 |

| Апробация на инструмента | 8 |

| Изготвяне на отчетна документация за извършената работа | 9 |

| Изготвяне на обяснителна бележка | 10 |

| Доставка на готовия проект | 11 |

За организиране на процеса на разработка на инструмента е използван методът на мрежово планиране и управление. Методът ви позволява да представите графично плана за изпълнение на предстоящата работа, свързана с развитието на системата, нейния анализ и оптимизация, което ви позволява да опростите решаването на задачите, да координирате времевите ресурси, труда и последствията от отделните операции.

Ще съставим списък на произведенията и съответствието на произведенията с техните изпълнители, продължителността на тези произведения и ще ги обобщим в таблица 7.

Разходи за труд за изследователска работа

Таблица 7

| сцена | Изпълнители | Продължителност работи, дни | Продължителност работи, човек - дни |

||||

| tmin | tmax | така | турбореактивен двигател | TKD | |||

| 1 Постановка на проблем | Ръководител, | 1 | 2 | 1,4 | |||

| Ръководител, | 3 | 4 | 3,4 | ||||

| Студент | 10 | 15 | 12 | 100 | 12 | 17 | |

| 4 Разработване на проекта | Ръководител, | 25 | 26 | 25,4 | |||

| Ръководител, | 28 | 30 | 28,8 | ||||

| Студент | 10 | 11 | 1,4 | 100 | 1,4 | 2 | |

| 7 Проверете | Ръководител, | 3 | 5 | 3,8 | |||

| 8 Анализ на резултатите | Ръководител, | 2 | 3 | 2,4 | |||

| Студент | 5 | 7 | 5,8 | 100 | 5,8 | 9 | |

| Студент | 7 | 10 | 8,2 | 100 | 8,2 | 12 | |

| Студент | 4 | 5 | 4,4 | 100 | 4,4 | 7 | |

| 12 Предаване на готовия проект | Студент | 1 | 2 | 1,4 | 100 | 1,4 | 2 |

| ОБЩА СУМА | |||||||

Изчисляване на трудоемкостта на етапите

За организиране на научноизследователска работа (R&D) се използват различни методи на икономическо планиране. Работата, извършвана в екип с големи човешки разходи, се изчислява чрез метода на мрежовото планиране.

Тази работа има малък състав от изпълнители (научен ръководител и софтуерен инженер) и се извършва на ниска цена, така че е препоръчително да се използва система за линейно планиране с изграждане на линейна графика.

За да изчислим продължителността на работа, ще използваме вероятния метод.

В момента, за да се определи очакваната стойност на продължителността на работа tozh, се използва опция, базирана на използването на две оценки tmax и tmin.

където tmin е минималната интензивност на труда, човек/ден;

tmax – максимална трудоемкост, човек/ден.

Сроковете tmin и tmax се задават от мениджъра.

За извършване на горната работа ще са необходими следните специалисти:

а) софтуерен инженер (IP);

б) научен ръководител (НР).

Въз основа на таблица 7 ще изградим диаграма на заетостта, фигура 2, и линеен график на изпълнението на работата по изпълнители, фигура 2.

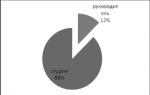

Ориз. 2 - Процент на заетост

За да се изгради линеен график, е необходимо да се преобразува продължителността на работата в календарни дни. Изчислението се извършва по формулата:

![]()

където TK е календарният коефициент.

![]() (1)

(1)

където TKAL - календарни дни, TKD=365;

TVD - почивни дни, TVD=104;

TPD - празници, TPD=10.

В изпълнението на работата участват научен ръководител и инженер.

Замествайки числените стойности във формула (1), намираме.

Изчисляване на увеличението на техническата готовност на работа

Размерът на увеличението на техническата готовност на работата показва колко процента от работата е завършена

където tн е нарастващата продължителност на работа от момента на разработване на темата, дни;

до е общата продължителност, която се изчислява по формулата.

За да определим специфичното тегло на всеки етап, използваме формулата

където tОжi е очакваната продължителност на i-тия етап, календарни дни;

tО - обща продължителност, календарни дни.

| Етапи | TKD, дни | UVi, % | Gi, % | Март | април | Може | юни | ||||||||

| 1 Постановка на проблем | 3 | 0,89 | 1,91 | ||||||||||||

| 2 Изготвяне на технически спецификации | 6 | 2,16 | 5,73 | ||||||||||||

| 3 Подбор и изучаване на литература | 17 | 7,64 | 16,56 | ||||||||||||

| 4 Разработване на проекта | 43 | 16,17 | 43,94 | ||||||||||||

| 5 Формиране на информационна база | 46 | 18,34 | 73,24 | ||||||||||||

| 6 Комплект учебни помагала | 2 | 0,89 | 74,52 | ||||||||||||

| 7 Проверете | 6 | 2,42 | 78,34 | ||||||||||||

| 8 Анализ на резултатите | 4 | 1,52 | 80,86 | ||||||||||||

| 9 Апробиране на инструмента | 9 | 3,69 | 86,96 | ||||||||||||

| 10 Изготвяне на отчетна документация за извършената работа | 12 | 5,22 | 94,26 | ||||||||||||

| 11 Съставяне на обяснителна записка | 7 | 2,80 | 98,72 | ||||||||||||

| 12 Предаване на готовия проект | 2 | 0,89 | 100 | ||||||||||||

![]()

Научен ръководител Студент

Ориз. 3 - График на ученик и учител

Изчисляване на разходите за разработка и внедряване

Планирането и отчитането на разходите по проекта се извършва с помощта на калкулационни позиции и икономически елементи. Класификацията по позиции на разходите ви позволява да определите цената на отделната работа.

Първоначалните данни за изчисляване на разходите са работният план и списъкът на необходимото оборудване, оборудване и материали.

Разходите по проекта се изчисляват по следните разходни позиции:

1. Заплата.

2. Плащания на заплати (към пенсионен фонд, социално осигуряване, здравно осигуряване).

3. Разходи за материали и компоненти.

4. Разходи за амортизация.

5. Разходи за електроенергия.

6. Други разходи.

7. Обща цена.

Изготвяне на заплати

Този разходен елемент планира и отчита основните заплати на инженерно-техническите работници, пряко участващи в разработката, допълнителните плащания според регионалните коефициенти и бонусите.

където n е броят на участниците в i-тата работа;

Ti - разходите за труд, необходими за извършване на i-тия вид работа, (дни);

Szpi - средна дневна заплата на служител, изпълняващ i-тия вид работа, (рубли / ден).

Средната дневна заплата се определя по формулата:

където D е месечната длъжностна заплата на служителя, определена като D=Z*Ktar;

Z - минимална работна заплата;

Ктар - коефициент по тарифното разписание;

Мр - брой месеци работа без отпуск през годината (с 24 дни отпуск

Мр=11,2, с 56 дни отпуск Мр=10,4;

K - коефициент, отчитащ коефициента за бонуси Kpr = 40%, регионален коефициент Krk = 30% (K = Kpr + Krk = 1 + 0,4 + 0,3 = 1,7);

F0 е действителното годишно работно време на служителя (дни).

Минималната работна заплата по време на разработването е 1200 рубли.

Тогава средната месечна работна заплата на ръководител, който има тринадесета категория в системата на заплатите е

D1 = 1200 * 3,36 = 4032,0 рубли

Средната месечна заплата на единадесети клас инженер е

D2 = 1200 * 2,68 = 3216,0 рубли.

Резултатите от изчисляването на действителния годишен фонд са посочени в таблица 8.

Таблица 8 - Фактическо годишно работно време на служителите

Като се вземе предвид фактът, че F01 = 247 и F02 = 229 дни, средните дневни заплати ще бъдат -

а) научен ръководител - Сзп1= (4032,0* 1,7 * 11,2) / 229 = 335,24 рубли;

б) софтуерен инженер - Сзп2= (3216,0* 1,7 * 10,4) / 247 = 230,20 рубли.

Като се има предвид, че научният ръководител е бил зает по време на разработката 11 дни, а софтуерният инженер 97 дни, ще намерим основната заплата и ще я обобщим в таблица 9.

Таблица 9 - Основни заплати на служителите

| Участници в развитието | Сзпi, търкайте | ти, дни | Sosnz/p, търкайте |

| HP | 411 | 11 | 3687,64 |

| IP | 250,20 | 97 | 22329,4 |

| Обща сума | 27309,04 | ||

Sosnz / p = 11 * 335,24 + 97 * 230,2 = 27309,04 rub.

Изчисляване на удръжки от заплатите

Тук се изчисляват вноските в извънбюджетните социални фондове.

Удръжките от заплатите се определят по следната формула:

Ssotsf = Ksotsf * Sosn

където Ksotsf е коефициент, който отчита размера на удръжките от заплатата. такси.

Коефициентът включва разходи за тази позиция, състоящи се от вноски за социални нужди (26% от общата заплата).

Размерът на удръжките ще бъде 6764,43 рубли.

Изчисляване на разходите за материали и компоненти

Отразява разходите за материали, като се вземат предвид разходите за транспорт и доставка (1% от цената на материалите), използвани при разработването на софтуерен инструмент. Нека обобщим разходите за материали и компоненти в таблица 10

Таблица 10 - Консумативи

| Име на материалите | Единична цена, търкайте. | Количество | Сума, търкайте |

| CD/RW диск | 45,0 | 2 бр | 90,0 |

| Хартия за печат | 175,0 | 2 опаковки | 350,0 |

| Касета за принтер | 450,0 | 1 бр | 450,0 |

| Канцеларски материали | 200,0 | 200,0 | |

| Софтуер | 500 | 1 бр | 500,0 |

| Обща сума | 1590,0 | ||

Според таблица 10 разходът на материали е:

Smat =90.0+350.0+450.0+200.0+500.0=1590.0 rub.

Изчисляване на разходите за амортизация

Амортизацията на артикула за използвано оборудване изчислява амортизацията за времето, когато работата е извършена за наличното оборудване.

Амортизационните разходи се изчисляват за периода на използване на компютъра по формулата:

C A = ![]() ,

,

където Na е годишната амортизационна норма, Na = 25% = 0,25;

Tsob - цена на оборудването, Tsob = 45 000 рубли;

ФД - фактическо годишно работно време, ФД=1976 часа;

tpm - време на работа на VT при създаване на програмен продукт, tpm = 157 дни или 1256 часа;

n – брой включени компютри, n=1.

CA = (0,25 * 45 000 * 1256) / 1976 = 7150,80 рубли.

Таблица 11 - Специално оборудване

| Име | Количество | Цоб, търкайте | На, % | ФД, час | SA, търкайте |

| компютър | 1 бр. | 30000 | 25 | 1976 | 4767,20 |

| Принтер | 1 бр. | 15000 | 25 | 1976 | 2383,60 |

| Обща сума: | 7150,80 |

Енергийни разходи

Необходимото количество електроенергия се определя по следната формула:

E = P * Tsen * Fisp, (2)

където P е консумация на енергия, kW;

Цена – тарифна цена за промишлена електроенергия, руб./kWh;

Fisp – планирано време за използване на оборудването, час.

E =0,35 * 1,89 * 1976 = 1307,12 рубли.

Оценките на разходите за нуждите от материални и технически ресурси се определят, като се вземат предвид цените на едро и енергийните тарифи чрез директно преизчисляване.

Енергийните тарифи във всеки регион на Русия се установяват и преразглеждат с решения на изпълнителните органи по начина, установен за естествените монополи.

Изчисляване на други разходи

Позицията „други разходи“ отразява разходите за разработване на инструмента, включително пощенски, телеграфни разходи, реклама, т.е. всички онези разходи, които не са взети предвид в предишните статии.

Други разходи възлизат на 5-20% от еднократните разходи за внедряване на софтуерния продукт и се извършват по формулата:

Spr = (Sz/p + Smat + Ssotsf + Ca + Se) * 0,05,

Spr = (26017.04+1590.0+6764.43+7150.80+1307.12)*0.05= 42829.39 rub.

Цена на проекта

Стойността на проекта се определя от сумата на статии 1-5, таблица 12.

Таблица 12 - Оценка на разходите

| Не. | Заглавие на статията | Разходи, търкайте | Забележка |

| 1 | Заплата | 26017,04 | Таблица 6.5 |

| 2 | Начисления на заплати | 6764,43 | 26% от чл.1 |

| 3 | Материални разходи | 1590,0 | Таблица 6.6 |

| 4 | Разходи за амортизация | 7150,80 | Таблица 6.7 |

| 5 | Енергийни разходи | 1307,12 | Формула (2) |

| 6 | други разходи | 2102,57 | 5% количество артикули 1-5 |

| 7 | Обща сума | 44931,96 |

Оценка на ефективността на проекта

Най-важният резултат от изследването е неговото научно и техническо ниво, което характеризира степента, до която работата е завършена и дали е осигурен научен и технологичен прогрес в тази област.

Оценка на научно-техническото ниво

Въз основа на оценките за новостта на резултатите, тяхната стойност и мащаба на внедряване се определя показател за научно-техническо ниво по формулата

,

,

където Ki е тегловният коефициент на i -тия признак на научно-техническия ефект;

ni - количествена оценка на i -тия признак на научно-техническото ниво на работа.

Таблица 13 - Признаци на научен и технически ефект

Количествената оценка на нивото на новост на изследователската работа се определя въз основа на стойността на точките в таблица 14.

Таблица 14 - Количествена оценка на нивото на новост на изследователската работа

| Ниво на новост Разработки | Точки | |

| Принципно нов | Резултатите от изследването отварят нова посока в тази област на науката и технологиите | 8 - 10 |

| Нов | Известните факти и модели се обясняват по нов начин или за първи път | 5 - 7 |

| Сравнително нов | Резултатите от изследването систематизират и обобщават наличната информация, определят пътищата за по-нататъшни изследвания. | 2 - 4 |

| Продължение на таблица 14 | ||

| Ниво на новост Разработки | Характеристики на нивото на новост | Точки |

| Ниво на новост Разработки | Характеристики на нивото на новост | Точки |

| Традиционен | Работата е извършена по традиционни методи, резултатите от които са с информативен характер. | 1 |

| Липса на новост | Получи се резултат, който беше известен отпреди | 0 |

Теоретичното ниво на получените резултати от изследването се определя въз основа на точките, дадени в таблица 15.

Таблица 15 - Количествена оценка на теоретичното ниво на изследователската работа

| Теоретично ниво на получените резултати | Точки |

| Установяване на закона; развитие на нова теория | 10 |

| Задълбочено развитие на проблема: многоизмерен анализ на връзките, взаимозависимостите между фактите с наличието на обяснение | 8 |

| 6 | |

| Елементарен анализ на връзките между фактите с наличието на хипотеза, симплексна прогноза, класификация, обяснителна версия или практически препоръки от определено естество | 2 |

| Описание на отделни елементарни факти (вещи, свойства и отношения); представяне на опит, наблюдения, резултати от измервания | 0,5 |

Възможността за внедряване на научни резултати се определя въз основа на точките в таблица 16.

Таблица 16 - Възможност за внедряване на научни резултати

Забележка: Резултатите от времето и скалата се събират заедно.

Резултатите от оценките на характеристиките са показани в таблица 17.

Таблица 17 - Количествена оценка на признаците на изследователска работа

| Знак за научно-техническия ефект от изследователската работа | Характеристика знак за изследователска работа | Ки | Пи |

| 1 ниво на новост | систематизира и обобщава информация, определя начини за по-нататъшни изследвания | 0,6 | 1 |

| 2 Теоретично ниво | Разработване на метод (алгоритъм, програма от дейности, устройство, вещество и др.) | 0,4 | 6 |

| 3 Възможност за изпълнение | Време за изпълнение през първите години | 0,2 | 10 |

| Мащаб на изпълнение – предприятие | 2 |

Използвайки първоначалните данни за основните характеристики на научната и техническа ефективност на изследователската работа, ние определяме показателя за научно и техническо ниво:

Нт= 0,6·1+0,4·6+0,2·(10+2)=5,4

Таблица 18 - Оценка на нивото на научно-технически ефект

В съответствие с таблица 18, нивото на научно-технически ефект от тази работа е средно.

Изчислена е оценката на разходите за разработване на тази система и оценката на разходите за нейната годишна експлоатация. Цената на създаването на системата е 44 931,96 рубли.

Изчисляване на необходимите средства за изпълнение

Капиталовите инвестиции в модернизацията са на първо място разходите за електрическо оборудване и разходите за монтажни работи.

Оценката е документ, който определя крайната и максимална цена на даден проект. Оценката служи като документ за първоначална капиталова инвестиция, който определя разходите, необходими за завършване на целия обем от необходимата работа.

Първоначалните материали за определяне на прогнозните разходи за подобряване на съоръжението са проектни данни за състава на оборудването, обема на строително-монтажните работи; ценови листи за оборудване и строителни материали; норми и цени за СМР; тарифи за превоз на товари; режийни ставки и други нормативни документи.

Калкулацията се извършва на база договорни цени. Изходните данни и разходите са обобщени в таблици.

След одобрение на техническия проект се разработва работен проект, тоест работни чертежи, въз основа на които се определя крайната цена.

Разходи за оборудване

Таблица 4

| Не. | Име на устройството | Кол | Цена | Обща сума |

| 1 | Метран-100 | 23 | 15000 rub. | 345 000 рубли |

| 2 | BPS-90P/K | 23 | 14 000 търкайте. | 322 000 рубли |

| 3 | RS-29 | 10 | 5000 rub. | 50 000 rub. |

| 4 | U29.3M | 10 | 6000 rub. | 60 000 rub. |

| 5 | Siemens SIPART | 10 | 10 000 rub. | 100 000 rub. |

| 6 | РМТ-69 | 5 | 50 000 rub. | 500 000 rub. |

| 7 | Други (кабели, конектори, кабели, транспортни разходи) | 50 000 rub. | 50 000 rub. | |

| обща сума | 81 | 1 427 000 рубли |

Фонд за заплати

Нека да определим броя на хората, необходими за работата, и да обобщим тази информация в таблица:

Работници, участващи в модернизацията и техните заплати.

Таблица 5

| Длъжност | Месечна заплата | Брой месеци | Заплата на служителя за целия период на работа |

| Главен инженер | 30000 | 1 | 30000 |

| Главен метролог | 30000 | 2 | 60000 |

| Заместник главен метролог | 25000 | 2 | 50000 |

| Началник участък | 15000 | 4 | 60000 |

| Механик на уредите | 10000 | 1 | 10000 |

| Механик на уредите | 10000 | 1 | 10000 |

| Механик на уредите | 10000 | 1 | 10000 |

| Механик на уредите | 10000 | 1 | 10000 |

| Електротехник | 10000 | 1 | 10000 |

| Ключар | 10000 | 1 | 10000 |

| оператор (оператор) | 10000 | 1 | 10000 |

| Бонус 30% | 81000 | ||

| обща сума | 351000 |

Цената на монтажните работи и заплатите на хората, извършили всички изчисления, т.е. инженерно-техническите работници възлизат на 351 000 рубли.

Използвайки примера на едно устройство - Metran-100, е показан размерът на разходите за труд. Имаме предвид, че на мястото, където трябва да има друг сензор, който трябва да бъде надграден.

Това изчисление не включва времето, необходимо за доставка на заваръчно оборудване, подготовка за работа и др.

Размер на разходите за труд за Metran-100

Таблица 6

| Не. | Име на действието | Брой минути |

| 1 | Отстраняване на проводници, изключване на импулси, отвиване на устройството | 30 |

| 2 | Издърпване на кабели, включително през клемна кутия | 120 |

| 3 | Изработване на крепежни елементи, коригиране на размери | 60 |

| 4 | Монтаж на проводници, свързване на импулси, завинтване на устройството | 30 |

| 5 | Маркиране | 30 |

| Обща сума | 270 минути или 4,5 часа |

Следващата таблица показва разходите за труд за някои видове работа.

Разходи за труд за някои устройства

Таблица 7

| Длъжност | Списък с необходимите действия | брой хора за една операция | Брой човекочасове |

| Монтаж на напорна компресорна станция | демонтаж, смяна, монтаж, затягане | 2 | 2 |

| Монтаж на Metran-100 | Демонтаж на предишното устройство, настройка на свързващите импулси, свързване на адаптери, | 2 | 4,5 |

| Монтаж на BPS90 | Подготовка на местоположението, свързване на проводници, настройка | 1 | 3 |

| Монтаж на вълномер | Демонтаж на стария нивомер, инсталиране на ново място с помощта на заваръчно оборудване, свързване на ново устройство, свързване на проводници, настройка. | 2 | 5 |

| Монтаж на позиционер Siemens | Сваляне на стар позиционер, поставяне на нов, настройка | 1 | 5 |

Вижда се, че много време се изразходва за инсталиране на внесени устройства. Това се дължи на факта, че устройствата са нови и няма опит в работата с тях. Всъщност инсталирането ще отнеме много повече време поради непредвидени обстоятелства, липса на опит и други обстоятелства.

Процесът на проектиране отнема много повече време от монтажа, поради факта, че е необходимо да се обмисли всеки малък детайл, тъй като котелната централа е много важна връзка в производството на мономери. Ето защо дизайнът отнема по-голямата част от времето. Всички произведения са разделени на части и обобщени в таблица.

Работен план

Таблица 8

| Списък на извършената работа | Изпълнители | Брой хора | Брой дни |

| Запознаване с техническото задание, разработване на план за действие, разпределение на работата | Инженер, главен метролог, заместник главен метролог | 3 | 14 дни |

| Разработване на схема, технико-икономическо изчисление на схемата, поръчка на материали и части | Инженер, главен метролог, заместник главен метролог, началник секция | 4 | 14 дни |

| Подготовка на работната площадка, организационна работа | Заместник главен метролог, началник секция, механик по КИП | 5 | 14 дни |

| След спиране на котела за основен ремонт започва основната работа | |||

| Демонтаж на старо оборудване | Механик по КИП, електротехник | 5 | 7 дни |

| Монтаж на оборудване (паралелно във всички зони) | Механик по КИП, електротехник | 5 | 20 дни |

| Проверка на работата на оборудването, задействане на настройките. | Механик по КИП, електротехник | 5 | 2 дни |

| Доставка на готовата верига, разработка със симулация на работни ситуации | Главен инженер, началник участък, оператор, механик по КИП, | 11 | 1 ден |

| Пускане на котелна централа | оператор, механик по прибори, електротехник | 7 | 1 ден |

| Отстраняване на дребни дефекти | Механик по КИП, електротехник | 5 | 1 ден |

Общи разходи за преоборудване на котелната централа: фонд за заплати 351 000 рубли + разходи за закупуване на оборудване 1 427 000 рубли = 1 778 000 рубли.

Икономически ефект от внедряването

Въвеждането на автоматизирани системи за управление на процесите от този вид, както показва световната практика, води до спестяване на изгорено гориво с 1-7%.

1. При разход на природен газ от 500 m3/час на един работещ котел, тази икономия може да бъде 5-35 m3/час или 43800-306600 m3/година. При цена от 2500 рубли на 1000 m3 икономическият ефект ще бъде 40 646 рубли годишно. Но тъй като газът постоянно поскъпва, това количество ще расте.

2. Спестява се и чрез намаляване на разходите за доставка с железопътен транспорт. Ако вземем средна икономия от 150 000 m 3 /година, а капацитетът на резервоара е 20 000 m 3, тогава се спестява транспортирането на почти 8 цистерни. Цената на дизеловото гориво за дизелов локомотив, амортизацията, заплатите на шофьорите и т.н. е около 1000 рубли на 100 километра на резервоар. Станцията за производство на газ се намира на разстояние от 200 км, следователно разходите ще бъдат около 20 000 рубли. Но като се вземат предвид разходите за гориво, тези разходи могат да се увеличат значително за една година.

Тези. Нетното изплащане ще се случи след 20 години. Като се имат предвид нарастващите цени на горивата и нарастващите заплати, този период може да бъде намален до 5 години.

Но ако заводът бъде спрян или дори разрушен от старо оборудване, което се повреди, загубите могат да достигнат милиони рубли.

12. Безопасност и екологичност на работата

Анализ на вредни и опасни фактори

Производството на мономери, което включва дестилационен агрегат за ароматни въглеводороди, включва използването и преработката на големи количества запалими вещества в течно и газообразно състояние. Тези продукти могат да образуват експлозивни смеси с въздуха. Особено опасни са ниските места, кладенци и ями, където могат да се натрупат експлозивни смеси от въглеводороди и въздух, тъй като въглеводородните пари обикновено са по-тежки от въздуха.

Най-опасни са местата, които при външен оглед се считат за трудно достъпни, където може да има повишено газове и които поради естеството на работата операторът не посещава често

Особено опасни фактори при работа с този уред са:

Високо налягане и температура по време на работа на оборудване за производство на пара под високо налягане;

Образуване на експлозивни концентрации на природен газ (метан) при запалване и работа на котела;

Възможност за получаване на химически изгаряния и отравяния при приготвяне на разтвор на хидразин хидрат и амонячна вода.

Най-опасните места.

1. Система за разпределение на горивния газ.

2. Паропроводи с високо и средно налягане.

3. Устройства за намаляване на парата.

4. Отдел за подготовка на реагенти.

5. Кладенци, люкове, ниски места, ями, където е възможно натрупване на експлозивни смеси от въглеводороди с въздух.

Технологичният процес на производство на прегрята пара под високо налягане е свързан с наличието на експлозивен горивен газ, продукти от изгаряне на горивен газ, както и високо налягане и високи температури на пара и вода. В допълнение, токсични вещества като хидразин хидрат, амоняк и тринатриев фосфат се използват за пречистване на водата.

Основните условия за безопасно протичане на процеса на производство на пара и производство на електроенергия са:

Спазване на технологичните стандарти;

Спазване на изискванията на инструкциите за работното място, правилата за безопасност и здраве при работа, пускане и спиране на отделни части от оборудването и цялото котелно помещение;

Извършване на навременен и качествен ремонт на оборудването;

Провеждане по графици на контролни проверки на КИП и автоматиката, алармени системи и блокировки, устройства за безопасност.

По време на работа на спомагателното котелно помещение, оборудването и комуникациите са под налягане от запалими газове, вода и водни пари. Следователно, при нарушаване на нормалния технологичен режим, както и при нарушения на херметичността на връзките на устройствата и компонентите, може да възникне следното:

Пробив на газ, последван от пожар и експлозия;

Образуване на локални експлозивни концентрации на природен газ;

Отравяне в резултат на наличието на газове, съдържащи компоненти (CH 4, NO 2, CO 2, CO);

Отравяне с реагенти за коригираща обработка на фураж и котелна вода, в случай на неспазване на правилата за работа с тях и пренебрегване на личните предпазни средства;

Термични изгаряния поради счупване на тръбопроводи за димни газове, водни пари и конденз;

Токов удар поради неизправности на електрическото оборудване и електрическите мрежи, както и в резултат на неспазване на правилата за електрическа безопасност;

Механични повреди поради нарушения в поддръжката на машини, механизми и друго оборудване;

Изгаряне на смазочни и уплътнителни масла и почистващи материали поради неспазване на правилата за съхранение и нарушаване на стандартите за пожарна безопасност;

Незадоволително продухване на тръбопроводи и апарати, което може да предизвика образуване на експлозивни концентрации и при определени условия експлозия;

Опасности, свързани с работата на съоръжения, работещи под високо налягане, работа в ями, кладенци, съдове и при работа с опасни вещества (амоняк, хидразин хидрат).

Индустриална санитария

Микроклимат. За нормална и високопроизводителна работа в промишлени помещения е необходимо метеорологичните условия (температура, влажност и скорост на въздуха), т.е. микроклимата бяха в определени пропорции.

Необходимата климатизация на работната зона се осигурява чрез извършване на определени мерки, включително:

Механизация и автоматизация на производствени процеси и тяхното дистанционно управление;

Използването на технологични процеси и оборудване, които предотвратяват образуването на вредни вещества или навлизането им в работната зона;

Надеждно запечатване на оборудване, съдържащо вредни вещества;

Защита от източници на топлинно излъчване;

Вентилационен и отоплителен уред;

Използване на лични предпазни средства.

Температурата на въздуха в лабораториите е от 20 до 25 градуса.

Осветление: Осветеността в помещенията отговаря на стандартите. Всички предмети, с които често работите, са добре осветени. Основната зала разполага с достатъчен брой прозорци, които са необходими през деня. Работниците, които трябва да работят на тъмни места (електротехници, механици на инструменти), имат специални фенерчета - миньори, които осигуряват достатъчно осветяване на всяка част.

Шум и вибрации. Основните мерки за контрол на шума са:

Отстраняване или смекчаване на причините за шума при самия му източник;

Изолиране на източника на шум от околната среда чрез звукоизолация и шумопоглъщане;

Ултразвуковата защита се осъществява по следните начини:

Използване на по-високи работни честоти в оборудване, за което допустимите нива на звуково налягане са по-високи;

Използването на източници на ултразвуково лъчение в звукоизолиращ дизайн като корпуси. Такива обвивки са изработени от листова стомана или дуралуминий (дебелина 1 mm), покрити с гума или покривен филц, както и гетинакс (дебелина 5 mm). Използването на корпуси намалява нивото на ултразвук с 60...80 dB;

екраниране;

В основния цех нивото на шума достига 100 dB. Когато работят, работниците използват тапи за уши или просто запушват ушите си с пръсти.

Мерки за безопасност

Работник, упълномощен да управлява котелно помещение, трябва да премине обучение по специална програма и да положи изпит от квалификационна комисия. Преди да бъде допуснат до работа, всеки, който влиза в цеха, трябва да бъде запознат с началника на цеха или неговия заместник по безопасността с общите правила за работа, след което бригадирът инструктира кандидата на работното място.

В същото време работникът трябва да е запознат с особеностите на работа на това работно място, с оборудването и инструментите. След инструктаж на работното място, работникът има право да премине стаж и обучение на работното място под ръководството на опитен работник, за което се издава заповед в цеха. Работникът трябва да бъде разрешен да работи самостоятелно само след края на периода на стаж, установен за дадено работно място, и след проверка на знанията му от комисия, назначена със заповед на цеха. Работникът трябва да е добре запознат с опасните аспекти на работното си място и методите за тяхното отстраняване.

Лицата, наети да обслужват термично механично оборудване, трябва да преминат предварителен медицински преглед и впоследствие да се подлагат периодично в рамките на сроковете, определени за персонала на енергийното предприятие.

Лицата, обслужващи оборудването в цеховете на електроцентралите и отоплителните мрежи, трябва да познават и спазват правилата за безопасност, приложими за тяхната длъжност. персоналът, използващ електрически защитни средства в работата си, е длъжен да познава и спазва правилата за използване и изпитване на защитни средства, използвани в електрическите инсталации. Целият персонал трябва да бъде снабден със специално облекло, предпазни обувки и други предпазни средства в съответствие с действащите стандарти в съответствие с характеристиките на извършваната работа и да ги използва по време на работа. Целият производствен персонал трябва да бъде практически обучен в методите за освобождаване на човек под напрежение от действието на електрически ток и оказването му на първа помощ, както и в методите за оказване на първа помощ на пострадали при други аварии. Всеки служител трябва ясно да знае и да спазва изискванията на правилата за пожарна безопасност и аварийните процедури в съоръжението и да избягва действия, които могат да доведат до пожар или пожар.

Пушенето е забранено на територията на инсталацията, с изключение на предназначените за пушачи зони, оборудвани със специално противопожарно оборудване.

При експлоатация на котли трябва да се осигури надеждна и безопасна работа на цялото основно и спомагателно оборудване; възможността за постигане на номиналната производителност на котела, параметрите и качеството на водата, икономичен режим на работа. Работата по технологичното оборудване е забранена, ако тръбопроводът, към който са свързани импулсните линии, остава под налягане. Липсата на налягане в изключената импулсна линия трябва да се провери чрез свързването й към атмосферата. Забранено е да се работи върху съществуващо електрическо оборудване без използване на електрически защитни средства. Когато работите без използване на електрически защитни средства, електрическите съоръжения трябва да бъдат изключени.

Безопасност при извънредни ситуации.

Най-вероятната авария в котелно помещение е пожар поради високи температури, използване на газ и голямо количество електрическо оборудване.

Лицето, отговорно за пожарната безопасност на котелното помещение, е бригадирът, който е длъжен да следи за спазването на изискванията за пожарна безопасност. Всички производствени помещения са осигурени с противопожарна техника и първични средства за гасене на пожар.

За предотвратяване на аварийни ситуации в котелното помещение е забранено:

1. съхраняват запалими и горими вещества;

2. блокират проходите между котлите, вестибюлите и подходите към противопожарната техника;

3. леки котли без вентилация на горивни камери и димоотводи, както и течно гориво за разпалване;

4. проверка на херметичността на газопроводи с открит огън;

5. използват неизправни уреди и електрически мрежи;

6. използват пожарогасителни средства не по предназначение.

В случай на пожар обслужващият персонал е длъжен:

1. Незабавно се обадете на пожарната по телефона.

2. да започне гасене на пожара с наличните пожарогасителни средства, без да спира наблюдението на котлите.

Мерки за опазване на околната среда

Опазването на околната среда е глобален проблем. Мерките за опазване на околната среда са насочени към опазване и възстановяване на природните ресурси, рационално използване на природните ресурси и предотвратяване на вредното въздействие на резултатите от икономическата дейност на обществото върху природата и човешкото здраве. Същността на опазването на околната среда е да се установи постоянна динамична хармония между развиващото се общество и природата, която му служи едновременно като сфера и източник на живот. Всеки ден се изхвърлят милиони тонове различни газообразни отпадъци, а водоемите се замърсяват с милиарди кубични метри отпадъчни води. При решаването на проблема за намаляване на замърсяването на околната среда основното е създаването и внедряването на принципно нови, безотпадни технологични процеси.

В котелното помещение продуктите, образувани по време на горенето, предават част от топлината на работния флуид, а другата част заедно с продуктите на горенето (CO2, CO, O2, NO) се отделят в атмосферата. В атмосферата газообразните продукти на горенето в резултат на вторични химични реакции с участието на кислород и водни пари образуват киселини, както и различни соли. Атмосферните замърсители, заедно с валежите, попадат върху повърхността на почвата и водните тела, причинявайки тяхното химическо замърсяване. За да се намалят емисиите на вредни вещества и замърсяването на околната среда, в котелните се монтират запечатани технологични съоръжения, газо- и прахоуловители и високи тръби.

Автоматизацията на котелното помещение осигурява икономично използване на горивото, както и пълно изгаряне. Проектът контролира съдържанието на O2 в димните газове и регулира въздушния поток с корекция за съдържанието на кислород в димните газове, което осигурява пълно изгаряне на горивото.

Заключение

В тази дипломна работа бяха разгледани проблемите на автоматизацията на котелна инсталация за производство на мономери.

Тъй като цялото оборудване е морално и физически остаряло, уместността на този въпрос е много голяма.

По време на тази работа бяха разгледани устройства от вносно и местно производство. Разкрито е, че някои домашни устройства заемат достойно място на пазара на устройства за автоматизация и електроника. Тъй като цената на домашните устройства е много по-ниска от вносните им аналози, а надеждността, функционалността и други параметри са еднакви, им се даде предпочитание. Единствените изключения са позиционерите Siemens и позиционерите Rosemount.

Всяка модернизация трябва да бъде икономически обоснована, затова беше направена икономическа калкулация на стойността на цялата модернизация. Общата цена беше 1 778 000 рубли. Това са много пари за производството на мономери и за цялото предприятие като цяло, но щетите от внезапна повреда на оборудването могат да бъдат много по-големи.

В края на дипломната работа, в частта „Изисквания за безопасност на труда“, са идентифицирани основните дейности и изисквания, които трябва да бъдат изпълнени за безопасното изпълнение на работата.

Заключение

Възможността за автоматизация на котелна инсталация за производство на монометър беше разгледана в тази квалифицирана статия.

Тъй като цялото оборудване морално и физически е остаряло, важността на този въпрос е много висока.

В хода на този документ бяха прегледани устройствата за внос и местно производство. По време на този преглед стана ясно, че някои домашни устройства заемат достойно място на пазара на устройства за автоматизация и електроника. Тъй като цената на местните устройства е много по-ниска от вносните, а надеждността, функционалността и други параметри са еднакви, така че предпочитанието им беше дадено. Изключенията бяха позиционерите на Siemens и измервателните уреди на Rosemount.

Всяко подобрение трябва да бъде икономически доказано, затова е извършено икономично изчисление на цената на всички подобрения. Общата цена е 1 778 000 рубли. За производството на монометри и за цялото предприятие това са големи пари, но загубата от неочаквана повреда на оборудването може да бъде много по-висока.

В края на квалифицираната работа в частта „Защита на искането за труд“ бяха въведени основните действия и изисквания, които трябва да се спазват за безопасна работа.

Литература

1. Адабашян А.И. Монтаж на оборудване за измерване и автоматично управление. М.: Стройиздат. 1969. 358 с.

2. Герасимов С.Г. Автоматично управление на котелни инсталации. М.: Госенергоиздат, 1950, 424 с.

3. Голубятников В.А., Шувалов В.В. Автоматизация на производствени процеси и автоматизирани системи за управление в химическата промишленост. М. Химия, 1978. 376 с.

4. Ицкович A.M. Котелни инсталации. М.: Нашици, 1958, 226 с.

5. Казмин П.М. Монтаж, настройка и експлоатация на автоматични устройства за химическо производство. М.: Химия, 1979, 296 с.

6. Ктоев А.С. Проектиране на системи за автоматизация на процеси. Справочно ръководство. М.: Енергоиздат, 1990, 464 с.

7. Купалов М.В. Технически измервания и инструменти за химическо производство. М.: Машиностроене, 1966.

8. Лохматов В.М. Автоматизация на промишлени котелни. Л.: Енергетика, 1970, 208 с.

9. Монтаж на средства за измерване и автоматизация. Изд. Ктоева А.С. М.: Енергоиздат, 1988, 488 с.

10. Мурин Т.А. Топлинни измервания. М.: Енергия, 1979. 423 с.

11. Мухин В.С., Саков И.А. Контролни устройства и средства за автоматизация на топлинни процеси. М.: Висше училище. 1988, 266 с.

12. Павлов И.Ф., Романков П.П., Носков А.А. Примери и задачи за курса по процеси и устройства на химичните технологии. М.: Химия, 1976.

13. Инструменти и средства за автоматизация. Каталог. М.: Информприбор, 1995, 140 с.

14. устройства и средства за автоматизация. Номенклатурен списък. М.: Информприбор, 1995, 100 с.

15. Путилов А.В., Коплеев А.А., Петрухин Н.В. Опазване на околната среда. М.: Химия, 1991, 224 с.

16. Рапопорт Б.М., Седанов Л.А., Ярхо Г.С., Рудинцев Г.И. Устройства за автоматично регулиране и защита на котелни в минни предприятия. М.: Недра, 1974, 205 с.

17. Столкър Е.Б. Ръководство за експлоатация на газови котелни. Л.: Недра, 1976. 528 с.

18. Feuerstein V.S. Ръководство за автоматизация на котелно помещение. М.: Енергия, 1972, 360 с.

19. Фаников V.S. , Виталиев В.П. Автоматизация на отоплителни точки. Справочно ръководство. М.: Енергоиздат, 1989. 256 с.

20. Шевцов E.K. Наръчник за проверка и настройка на инструменти. Л.: Техника, 1981, 205 с.

... ± 0,035 V. грешката при определяне на обемния разход на гориво не надвишава 60·10-6m3/s. По този начин използването на разработения метод за измерване на разхода на гориво значително подобрява качеството на контрола по контура „Разход на твърдо гориво“, което спестява енергия и повишава ефективността на котелните инсталации. и др. Автоматизация на производствени процеси и автоматизирани системи за управление

Всички предприятия на химическата промишленост вече са на модерно ниво; за да произвеждат конкурентоспособни продукти в необходимите количества, те трябва да въведат автоматизирани системи в производствения процес, като автоматизирани системи за управление на процесите в предприятията на химическата промишленост.

Ето защо на съвременното ниво автоматизацията на технологичните процеси в предприятията на химическата промишленост е спешна задача. Автоматизираните системи са предназначени да осигурят по-високо качество на продуктите, да намалят производствените разходи, да увеличат рентабилността на предприятието, както и да неутрализират и минимизират отпадъците в тази индустрия.

В химическата промишленост могат да се използват различни инструменти за автоматизация, като техният избор най-често се основава не само на предпочитанията на ръководството, но и на въпроси за повишаване на ефективността и рентабилността на продуктите.

Какви системи за автоматизация могат да бъдат търсени?в предприятията на химическата промишленост

Автоматизирани системи за управление на трафика;

Автоматизирани захранващи системи за хранилки или конвейери;

Автоматизация и визуализация на производствени процеси с помощта на специален софтуер;

Автоматизация и внедряване на автоматизирани системи за управление на процесите на кантари и дозиращи устройства за захранващи елементи;

Автоматизация на кабелни трасета;

Оборудване на работното място на оператора с компютърна техника и автоматизиране на производствената линия;

И много други елементи на автоматизация и внедряване на автоматизирани системи за управление на процесите могат да бъдат от значение за предприятията от химическата промишленост.

Автоматизираните системи, създадени от специалисти на нашата компания, са предназначени да осигурят непрекъсната работа на предприятието, поради което поддръжката се извършва от нашите специалисти.

Документация в автоматизирани системи за управление на технологични процеси в химическата промишленост

За да се гарантира участието на човека в управлението на процеса, е необходимо да се документира информацията. Последващите анализи изискват натрупване на статистически първоначални данни чрез записване на състоянията и стойностите на параметрите на процеса във времето. Въз основа на това се проверява спазването на правилата на технологичния процес, анализира се формирането на качеството на продукта, се наблюдават действията на персонала в аварийни ситуации, търсят се насоки за подобряване на процеса и др.

При разработването на онази част от информационната поддръжка на автоматизираната система за управление на процесите, която е свързана с документацията и регистрацията, е необходимо следното:

- определя вида на параметрите, които се регистрират, мястото и формата на регистриране;

- изберете фактора време на регистрация (датиране, интервали на регистрация, продължителност на непрекъсната регистрация);

- минимизиране на броя на записаните параметри от съображения за необходимост и достатъчност за оперативни действия и последващ анализ.

Минимизирането в този случай означава, че за регистрация се избират само тези параметри, които са достатъчни за оперативното управление на технологичния процес и последващия му анализ. Този брой параметри не може да бъде намален, тъй като качеството на управление на процеса намалява; също е невъзможно да се увеличи, тъй като разходите за управление се увеличават неоправдано.

Изберете метод за групиране на документирана информация от гледна точка на лекота на използване от хора и машини.

В този случай определящи фактори са сложността и динамиката на технологичния процес, възможностите на техническите средства и човека-оператор, целта и възможностите за анализ, икономически и времеви фактори.

Няма единни и изчерпателни правила за разработване на документация в автоматизирани системи за управление на процеси, но значителна част от важните формални разпоредби могат да бъдат извлечени от серия от стандарти GOST за ESKD и USD .

Типична документация е регистрацията на датата, единичното текущо време в автоматизирани системи за управление на процеси (час, минута, секунда), код на точката на измерване, код на обект (ако е необходимо), име на параметър (ако е необходимо), текуща стойност на параметъра (абсолютна или относително отклонение от стандарта), мерна единица, знак за корекция (ако е необходимо). В зависимост от условията на формиране и предназначението на документа, някои от посочените данни могат да бъдат въведени предварително във формуляра на документа или изключени от него, ако е предназначен само за по-нататъшна машинна обработка.

При разработването на система за документация форматите на документите се унифицирани

и общи подробности и структури на документи. Обръща се внимание на видимостта и яснотата на документите, по-специално чрез използването на таблични форми. В документите, предназначени за машинна обработка, се въвеждат специални подробности: код на документа в системата за обработка, код на типа анализ, колони, попълнени на програмируеми контролери и др. Разрешават се въпроси за класификация (групиране) на документи и маршрути на тяхното движение. Определят се обемите информация в документите и документните потоци. Установява се мястото и срокът на съхранение на документите.

При разработването и внедряването на системи за автоматизация на химически процеси и производство се използват същите подходи, които се използват в други отрасли. В същото време условията на химическото производство и самият производствен процес имат редица характеристики, които ще разгледаме в тази статия.

Типична структурна диаграма на химичните процеси е следната:

суровини → подготовка на суровини → химичен синтез → изолиране на продукта → продукт

На входа на всеки химичен процес винаги има суровина, която трябва да се съхранява и в една или друга степен да се подготви за по-нататъшна обработка. Следва самият процес на получаване на продукта. На този етап се получава химически продукт от предварително подготвени суровини с помощта на специално оборудване (смесители, сепаратори, колони, реактори и др.) и/или вещества (катализатори). Обикновено устройствата за производство на един продукт се комбинират в технологични инсталации. След това полученият продукт преминава през процеси на разделяне и пречистване. Автоматизацията на химическото производство позволява да се намалят разходите за всеки от тези етапи.

Нека разгледаме някои характеристики на химическото производство.

Приемственост

По принцип цялото химическо производство се характеризира с непрекъснатост, т.е. технологичният процес се осъществява в стационарен режим. Има и химически производства с периодичен характер, където последователността от операции по зареждане и подготовка на суровини, химичен синтез, изолиране и пречистване на продуктите има ограничена продължителност.

Непрекъснатостта на химическото производство поставя специални изисквания към разработването на системи за автоматизация, като например резервиране на полево оборудване, контролери, комуникационни канали, автоматизирани работни станции и сървъри, организиране на резервно захранване за оборудване и др.

Разпределение

Една от характеристиките на химическото производство е разполагането на технологични инсталации и оборудване на открити площи, които заемат голяма площ. Типичен химически завод е разположен на площ от няколко квадратни километра до няколко десетки квадратни километра. Всичко това трябва да се вземе предвид при проектирането на системи за автоматизация. По правило в такива случаи се използват географски разпределени автоматизирани системи. Високоскоростните комуникационни канали, включително тези, базирани на оптични линии, също са от голямо значение, т.к не всички интерфейси и комуникационни протоколи осигуряват приемлива скорост на обмен на данни на големи разстояния.

По време на работата на предприятията на химическата промишленост в работната зона постоянно присъстват различни опасни вещества; технологичните процеси в устройствата протичат при високи температури.  налягания и температури. Това е особено вярно за нефтохимическите предприятия, предприятията за крекинг, производство на смоли и въглерод. Всичко това поставя повишени изисквания към системите за автоматизация на химически процеси. По правило шкафовете за управление с контролери, работни станции и сървъри се разполагат в специални помещения с принудително подаване на пречистен въздух. Полевото оборудване е избрано в специален дизайн в съответствие с условията на работа. Всичко това ни позволява да намалим вредното въздействие на опасните вещества върху оборудването за автоматизация.

налягания и температури. Това е особено вярно за нефтохимическите предприятия, предприятията за крекинг, производство на смоли и въглерод. Всичко това поставя повишени изисквания към системите за автоматизация на химически процеси. По правило шкафовете за управление с контролери, работни станции и сървъри се разполагат в специални помещения с принудително подаване на пречистен въздух. Полевото оборудване е избрано в специален дизайн в съответствие с условията на работа. Всичко това ни позволява да намалим вредното въздействие на опасните вещества върху оборудването за автоматизация.

За да се намали вредното въздействие на опасните вещества върху оперативния персонал, автоматизацията на химическото производство трябва да включва и автоматизирани системи за предупреждение за наличие на максимални концентрации на опасни за човека вещества в работната зона.

Опасност от експлозия

Повечето химически заводи и особено нефтохимическите заводи имат експлозивни зони. В такива случаи е забранено използването на конвенционални инструменти за автоматизация. Използва се взривобезопасно оборудване за автоматизация. Пневматичните задвижващи механизми се използват широко в такива области. Нивото на защита от експлозия на оборудването за автоматизация трябва да съответства на класа на опасност от експлозия на зоната, където ще бъде инсталирано.

Висока консумация на енергия

Химическото производство, като правило, се характеризира със значителна консумация на енергия. В зависимост от вида на производството то може да бъде електрическа енергия, въглища, мазут, природен газ, пара. Големите предприятия произвеждат електричество и пара в собствените си ТЕЦ. В тази връзка проблемът с енергийното счетоводство става остър. Следователно автоматизацията на химическото производство трябва да включва автоматизирана система за интегрирано енергийно отчитане.

Заключение

Както вече споменахме, автоматизацията на химическото производство се извършва по същия начин, както в други отрасли.

Автоматизацията на химическото производство позволява да се подобри качеството на продукта, да се намалят разходите, да се намали броят на оперативния персонал, да се увеличи производителността на труда и да се подобрят производствените стандарти.

Но условията на химическото производство и самият производствен процес имат редица характеристики, които бяха обсъдени в тази статия.

Предприятието за автоматизирани системи, което има богат опит в автоматизирането на химическото производство, ще ви помогне да автоматизирате химическото си производство, да разработите и координирате цялата необходима проектна и разчетна документация, да разработите софтуер и да извършите инсталационни и пусконаладъчни работи.

Автоматизацията е използването на набор от инструменти, които позволяват производствените процеси да се извършват без пряко участие на човека, но под негов контрол. Автоматизирането на производствените процеси води до увеличаване на производителността, намаляване на разходите и подобряване на качеството на продукта, намаляване на броя на обслужващия персонал, повишаване на надеждността и издръжливостта на машините, спестяване на материали, подобряване на условията на труд и безопасността.

Автоматизацията освобождава хората от необходимостта директно да управляват механизмите. В автоматизирания производствен процес ролята на човек се свежда до настройка, настройка, обслужване на оборудване за автоматизация и наблюдение на тяхната работа. Ако автоматизацията улеснява човешкия физически труд, то автоматизацията цели да улесни и умствения труд. Експлоатацията на оборудването за автоматизация изисква висококвалифициран технически персонал.

По ниво на автоматизация топлоенергетиката заема едно от водещите места сред другите индустрии. Топлоелектрическите централи се характеризират с непрекъснатост на протичащите в тях процеси. В същото време производството на топлинна и електрическа енергия във всеки един момент трябва да съответства на потреблението (натоварването). Почти всички операции в топлоелектрическите централи са механизирани и преходните процеси в тях се развиват сравнително бързо. Това обяснява високото развитие на автоматизацията в топлоенергетиката.

Автоматизирането на параметрите осигурява значителни предимства:

1) осигурява намаляване на броя на работещия персонал, т.е. повишаване на производителността на труда му,

2) води до промяна в характера на работата на обслужващия персонал,

3) повишава точността на поддържане на параметрите на генерираната пара,

4) повишава безопасността на труда и надеждността на оборудването,

5) повишава ефективността на парогенератора.

Автоматизацията на парогенераторите включва автоматично регулиране, дистанционно управление, технологична защита, термоконтрол, технологични блокировки и аларми.

Автоматичното регулиране осигурява прогреса на непрекъснато протичащите процеси в парогенератора (подаване на вода, изгаряне, прегряване на пара и др.)

Дистанционното управление позволява на дежурния персонал да пуска и спира парогенератора, както и да превключва и регулира механизмите му от разстояние, от пулта, където са разположени контролните уреди.

Термичният контрол върху работата на парогенератора и оборудването се осъществява с помощта на автоматично работещи индикиращи и записващи уреди. Уредите непрекъснато следят процесите, протичащи в парогенераторната инсталация, или се свързват към обекта на измерване от обслужващ персонал или информационен компютър. Устройствата за термоконтрол са разположени на табла и контролни табла, максимално удобни за наблюдение и поддръжка.

Технологичните блокировки извършват редица операции в определена последователност при стартиране и спиране на механизмите на парогенераторна инсталация, както и в случаите, когато се задейства технологична защита. Блокировките елиминират неправилни операции при обслужване на парогенератор и гарантират, че оборудването е изключено в необходимата последователност в случай на авария.

Устройствата за технологична аларма информират дежурния персонал за състоянието на оборудването (работещо, спряно и т.н.), предупреждават, че даден параметър се доближава до опасна стойност и съобщават за възникване на аварийно състояние на парогенератора и неговото оборудване. Използват се звукова и светлинна сигнализация.

Експлоатацията на котлите трябва да осигурява надеждно и ефективно производство на пара с необходимите параметри и безопасни условия на труд за персонала. За да се изпълнят тези изисквания, експлоатацията трябва да се извършва в строго съответствие със законите, правилата, нормите и указанията, по-специално в съответствие с „Правилата за проектиране и безопасна експлоатация на парни котли“ на Госгортехнадзор, „Правила за технически експлоатация на електрически централи и мрежи”, “Правила за техническа експлоатация на топлинни инсталации и топлофикационни мрежи”.