Automatizacija hemijske industrije. Uvod Odabir parametara za nadzor i kontrolu

Rad i popravka opreme za automatizaciju.

Rad opreme za automatizaciju u poljoprivrednoj proizvodnji ima svoje karakteristike, a to je da se dio ove opreme, poput senzora i aktuatora, ugrađuje direktno u proizvodne prostorije. Okruženje takvih prostorija je agresivno prema elementima automatizacije. S tim u vezi, sva oprema za automatizaciju koja se koristi u poljoprivrednoj proizvodnji mora imati odgovarajuću zaštitu od uticaja štetnih faktora okoline u proizvodnim prostorijama.

Drugi ozbiljan faktor koji negativno utiče na rad opreme za automatizaciju u poljoprivrednoj proizvodnji je nivo napona, koji je u ruralnim područjima podložan značajnim fluktuacijama. Zbog toga je stabilnost automatskih uređaja značajno smanjena.

Preventivni rad. Prilikom rada opreme za automatizaciju posebna pažnja se poklanja preventivnom održavanju koje sprečava kvar elemenata automatike i u velikoj meri eliminiše nezgode.

Svrha ovog rada je sljedeća:

a) postići garantovane nivoe otpornosti izolacije svih delova instalacija;

b) održavati kablove, žice, elektromagnetne i motorne mehanizme, releje, kontakte i drugu opremu u ispravnom stanju;

c) postići usklađenost parametara zaštite sa navedenim postavkama;

d) održavati uređaj rezervnog napajanja u dobrom stanju i 100% spreman za uključivanje; e) osigurati odgovarajuću pouzdanost blokada i sklopljenih dijelova kola, alarma itd.

Prije puštanja u rad opreme za automatizaciju instalacije, vrši se tehnički (vanjski) pregled, zbog čega se utvrđuju greške u instalaciji i podešavanju. Tehničkom pregledu prethodi preliminarni elaborat automatske dokumentacije, akata za skriveni rad, akata i protokola revizija i pasoša opreme i dr.

Održavanje. Skup mjera za održavanje opreme za automatizaciju uključuje sljedeće radove:

1) preventivni, u cilju sprečavanja kvarova (zamena elemenata, podmazivanje i pričvršćivanje i dr.);

2) u vezi sa praćenjem tehničkog stanja, čija je svrha provera usklađenosti parametara koji karakterišu radno stanje uređaja za automatizaciju sa zahtevima regulatorne i tehničke dokumentacije (obrazac, pasoš i dr.);

3) podešavanje i podešavanje, predviđeno za dovođenje parametara opreme za automatizaciju (blokova, senzora, komponenti) na vrednosti utvrđene regulatornom i tehničkom dokumentacijom.

Održavanje ima za cilj vraćanje funkcionalnosti ili upotrebljivosti uređaja za automatizaciju otklanjanjem kvarova i oštećenja.

U zavisnosti Ovisno o radnim uvjetima, karakteristikama dizajna opreme i prirodi kvarova, pri organizaciji održavanja mogu se koristiti tri principa: kalendarski, radni i mješoviti.

Kalendarski princip je da se održavanje zadaje i vrši nakon određenog kalendarskog perioda (dan, sedmica, mjesec, tromjesečje i sl.), bez obzira na intenzitet korištenja uređaja za automatizaciju. Obim svakog održavanja određen je operativnom dokumentacijom (uputstvo za održavanje, uputstvo za upotrebu i sl.).

Princip rada uključuje postavljanje datuma održavanja nakon što oprema dostigne određeno vrijeme rada. U ovom slučaju, vrijeme rada se može izračunati u satima rada, broju pokretanja. Ovaj princip se može koristiti za organizaciju održavanja u slučajevima kada su kvarovi uzrokovani procesima habanja, oprema radi u teškim uvjetima, značajno drugačijim od uobičajenih, ili dugo vremena.

Mješoviti princip Organizacija održavanja se koristi za uređaje za automatizaciju kod kojih su kvarovi uzrokovani procesima habanja i starenja.

10. Rad opreme za automatizaciju

Rad komorne membrane tipa DKS-10-150

Dijafragma se postavlja u cjevovod kroz koji teče tekućina ili plinovita tvar kako bi se ograničio lokalni protok.

Kvalitet uređaja za otvore, a posebno njihova ispravna instalacija, od ključnog su značaja za dobijanje tačnih rezultata merenja protoka.

Vanjski promjer ovisi o priključnim dimenzijama cjevovoda.

Uređaji za ograničavanje se periodično čiste otvaranjem ventila. Puhanje se vrši sve dok ne prestane izbacivanje sedimenata nakupljenih u otvorima komore za uzorkovanje iz otvora.

Tokom pročišćavanja, manometar diferencijalnog pritiska se isključuje, jer kada se jedan terminal uređaja za ograničavanje priključi na atmosferu, diferencijalni manometar će biti podložan statičkom pritisku u cevovodu kroz drugi terminal, koji će biti višestruko veći od granica pritiska.

Rad diferencijalnog manometra tipa DM

Prije ugradnje, mjerač diferencijalnog tlaka se mora napuniti tekućinom koja se mjeri. Da biste to učinili, gumeno crijevo sa posudom kapaciteta 0,005-0,001 m 3 napunjenom izmjerenom tekućinom naizmjenično se stavlja na ventile standardne i pulsne posude. Nulta tačka se provjerava najmanje jednom dnevno; ventil za izjednačavanje se otvara radi provjere.

Ako je rezultat mjerenja sumnjiv, vrši se kontrolna provjera na radnom mjestu.

Očitajte izmjereni parametar tekućine sljedeći dan nakon uključivanja diferencijalnog manometra, povremeno lupkajući priključne impulsne vodove između membrane i diferencijalnog manometra kako biste potpuno uklonili mjehuriće zraka.

Ako je diferencijalni manometar namijenjen za mjerenje parametara plina pri negativnim temperaturama okoline (do -30 0 C), njegove radne komore moraju se temeljito pročistiti suhim komprimiranim zrakom.

Manometri diferencijalnog pritiska moraju biti čisti.

Rad BPS-90P napajanja

Rutinsko održavanje jedinice sastoji se od svakodnevne provjere ispravnosti njenog rada pomoću RMT uređaja za snimanje.

Svaki mjesec potrebno je provjeriti zategnutost kontaktnih vijaka kada se napon napajanja isključi sa uređaja.

Prilikom velikog remonta procesne jedinice treba izvršiti laboratorijsku provjeru izlaznih parametara jedinice i sastaviti protokol.

Rad pretvarača Metran-100

Svi instrumenti za merenje pritiska i vakuuma daju očitavanja tokom dužeg vremenskog perioda ako su ispunjeni normalni uslovi.

Pretvarač se sastoji od mjerne jedinice i elektronske jedinice. Pretvarači različitih parametara imaju jedinstveni elektronički uređaj i razlikuju se samo po dizajnu mjerne jedinice. Prije nego što uključite pretvarače, morate osigurati da su njihova instalacija i instalacija dosljedni.

Provjerite priključak za napajanje na ražnju 30 minuta nakon uključivanja napajanja i, ako je potrebno, prilagodite vrijednosti izlaznog signala pretvarača. Odgovara donjoj vrijednosti mjerenog parametra. Instalacija se izvodi pomoću elemenata za podešavanje „nula“ s preciznošću ne gorom od 0,2Dx, bez uzimanja u obzir greške kontroliranih sredstava. Vrijednost izlaznog signala se također može pratiti pomoću DC milivoltmetra spojenog na terminale 3-4 elektronskog pretvarača. Prilikom odabira milivoltmetra potrebno je uzeti u obzir da pad napona na njemu ne smije biti veći od 0,1V. Podešavanje izlaznog signala Metran-100 vrši se nakon primene i otpuštanja viška pritiska koji iznosi 8-10% gornje granice merenja.

Metran-100 pretvarač može izdržati efekte jednostranog preopterećenja s radnim viškom tlaka podjednako iz pozitivne i negativne komore. U nekim slučajevima, jednostrano preopterećenje normalnih karakteristika pretvarača s radnim viškom tlaka. Da biste to povezali, potrebno je striktno slijediti određeni redoslijed radnji prilikom puštanja pretvarača u rad, prilikom pročišćavanja radnih komora i odvodnjavanja kondenzata.

Rad TSP-1088

U svakoj smjeni vrši se vizualna kontrola otpornih termičkih pretvarača tipa TSP-1088. U isto vrijeme provjerite da li su poklopci na glavama dobro zatvoreni i da li ispod kapica ima zaptivki. Azbestni kabel za zaptivanje priključaka žice mora se čvrsto pritisnuti spojkom. Na mjestima gdje postoji moguća promaja proizvoda treba spriječiti da dođe do zaštitne armature i glave termalnog pretvarača. Provjerite prisutnost i stanje filmskog sloja toplinske izolacije, koji smanjuje prijenos topline sa osjetljivog elementa kroz zaštitni poklopac u okolinu. Zimi, u vanjskim instalacijama, ne smije se dozvoliti stvaranje naslaga leda na zaštitnim armaturama i odvodnim žicama, jer mogu dovesti do oštećenja otpornih termičkih pretvarača. Najmanje jednom mjesečno pregledajte i očistite električne kontakte u glavama otpornih termalnih pretvarača.

Održavanje uređaja se svodi na sledeće periodične radnje: zamena tabele, brisanje stakla i poklopca uređaja, punjenje mastilom, pranje rezervoara sa mastilom i olovke, podmazivanje ležajeva i trljanje delova mehanizma. Dugotrajno kontaktno pomicanje duž klizača uz učestalo pomicanje može dovesti do začepljenja kontaktne površine klizača proizvodima kontaktnog habanja i sedimentima, pa je potrebno povremeno čistiti klizač četkom natopljenom benzinom ili alkoholom.

Zamjena diska karte se vrši na sljedeći način: uklonite pokazivač, uhvatite ga za vanjski krug i, pritiskajući od sebe dok se ne zaustavi, okrenite pokazivač u smjeru suprotnom od kazaljke na satu dok se ne odvoji. Zatim uklonite ploču s grafikonom, prvo uklonite opružnu podlošku. Spremnik za mastilo se ponovo puni posebnim mastilom. Kada uređaj koristite duže vrijeme, trebali biste povremeno čistiti i podmazati pokretne dijelove.

11. Ekonomska računica

Obračun potrebnih sredstava za razvoj projekta

Prilikom izrade naučno-tehničkog projekta, jedna od važnih faza je njegova studija izvodljivosti. Omogućava vam da istaknete prednosti i nedostatke razvoja, implementacije i rada ovog softverskog proizvoda u smislu ekonomske efikasnosti, društvenog značaja i drugih aspekata.

Svrha ovog odjeljka je izračunavanje troškova razvoja nastavno-metodičke podrške za disciplinu „Tehnička sredstva sistema automatizacije“.

Organizacija i planiranje rada

Jedan od glavnih ciljeva planskog rada je da se odredi ukupno trajanje njegove realizacije. Najprikladniji, najjednostavniji i vizualni način za ove svrhe je korištenje linijskog grafikona. Da bismo ga konstruirali, definirat ćemo događaje i sastaviti tabelu 6.

Lista događaja

Tabela 6

| Događaj | Kod |

| Formulacija problema | 0 |

| Izrada tehničkih specifikacija | 1 |

| Izbor i proučavanje literature | 2 |

| Razvoj projekta | 3 |

| Formiranje informativne baze | 4 |

| Set nastavnih sredstava | 5 |

| Ispitivanje | 6 |

| Analiza rezultata | 7 |

| Provjera alata | 8 |

| Izrada izvještajne dokumentacije o obavljenom poslu | 9 |

| Sastavljanje bilješke s obrazloženjem | 10 |

| Isporuka gotovog projekta | 11 |

Za organizaciju procesa razvoja alata korištena je metoda mrežnog planiranja i upravljanja. Metoda vam omogućava da grafički prikažete plan realizacije nadolazećih poslova vezanih za razvoj sistema, njegovu analizu i optimizaciju, što vam omogućava da pojednostavite rješavanje zadataka, uskladite vremenske resurse, rad i posljedice pojedinih operacija.

Sastavićemo spisak radova i korespondenciju radova njihovim izvođačima, trajanje tih radova i sažeti ih u tabelu 7.

Troškovi rada za istraživački rad

Tabela 7

| Stage | Performers | Trajanje radova, dana | Trajanje radova, osoba - dana |

||||

| tmin | tmax | tako | turbomlazni motor | TKD | |||

| 1 Izjava o problemu | Supervizor, | 1 | 2 | 1,4 | |||

| Supervizor, | 3 | 4 | 3,4 | ||||

| Student | 10 | 15 | 12 | 100 | 12 | 17 | |

| 4 Razvoj projekta | Supervizor, | 25 | 26 | 25,4 | |||

| Supervizor, | 28 | 30 | 28,8 | ||||

| Student | 10 | 11 | 1,4 | 100 | 1,4 | 2 | |

| 7 Provjerite | Supervizor, | 3 | 5 | 3,8 | |||

| 8Analiza rezultata | Supervizor, | 2 | 3 | 2,4 | |||

| Student | 5 | 7 | 5,8 | 100 | 5,8 | 9 | |

| Student | 7 | 10 | 8,2 | 100 | 8,2 | 12 | |

| Student | 4 | 5 | 4,4 | 100 | 4,4 | 7 | |

| 12 Isporuka gotovog projekta | Student | 1 | 2 | 1,4 | 100 | 1,4 | 2 |

| TOTAL | |||||||

Proračun radnog intenziteta faza

Za organizaciju naučnoistraživačkog rada (R&D) koriste se različite metode ekonomskog planiranja. Rad koji se obavlja u timu sa velikim ljudskim troškovima izračunava se metodom mrežnog planiranja.

Ovaj posao ima mali broj izvođača (naučni rukovodilac i softverski inženjer) i izvodi se uz niske troškove, pa je preporučljivo koristiti sistem linearnog planiranja sa izgradnjom linearnog grafa.

Za izračunavanje trajanja rada koristit ćemo vjerovatnu metodu.

Trenutno, za određivanje očekivane vrijednosti trajanja rada tozh, koristi se opcija zasnovana na korištenju dvije procjene tmax i tmin.

gdje je tmin minimalni intenzitet rada, osoba/dan;

tmax – maksimalni intenzitet rada, osoba/dan.

Termine tmin i tmax postavlja menadžer.

Za obavljanje gore navedenih poslova bit će potrebni sljedeći stručnjaci:

a) softverski inženjer (IP);

b) naučni nadzornik (NR).

Na osnovu tabele 7 konstruisaćemo dijagram zapošljavanja, slika 2, i linearni raspored obavljanja poslova po izvođačima, slika 2.

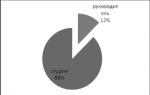

Rice. 2 - Procenat popunjenosti

Za izradu linearnog rasporeda potrebno je konvertovati trajanje rada u kalendarske dane. Obračun se vrši prema formuli:

![]()

gdje je TK kalendarski koeficijent.

![]() (1)

(1)

gdje je TKAL - kalendarski dani, TKD=365;

TVD - vikendom, TVD=104;

TPD - praznici, TPD=10.

U izvođenju radova su uključeni naučni rukovodilac i inženjer.

Zamjenom numeričkih vrijednosti u formulu (1) nalazimo.

Proračun povećanja tehničke spremnosti rada

Visina povećanja tehničke spremnosti radova pokazuje koliko je posto posla završeno

gdje je tn povećanje trajanja rada od trenutka kada je tema razvijena, dana;

do je ukupno trajanje, koje se izračunava po formuli.

Da bismo odredili specifičnu težinu svake faze, koristimo formulu

gdje je tOži očekivano trajanje i-te faze, kalendarski dani;

tO - ukupno trajanje, kalendarski dani.

| Faze | TKD, dana | UVi, % | Gi, % | mart | april | maja | juna | ||||||||

| 1 Izjava o problemu | 3 | 0,89 | 1,91 | ||||||||||||

| 2 Izrada tehničkih specifikacija | 6 | 2,16 | 5,73 | ||||||||||||

| 3 Izbor i proučavanje literature | 17 | 7,64 | 16,56 | ||||||||||||

| 4 Razvoj projekta | 43 | 16,17 | 43,94 | ||||||||||||

| 5 Formiranje informativne baze | 46 | 18,34 | 73,24 | ||||||||||||

| 6 Set nastavnih sredstava | 2 | 0,89 | 74,52 | ||||||||||||

| 7 Provjerite | 6 | 2,42 | 78,34 | ||||||||||||

| 8Analiza rezultata | 4 | 1,52 | 80,86 | ||||||||||||

| 9 Apromacija alata | 9 | 3,69 | 86,96 | ||||||||||||

| 10 Izrada izvještajne dokumentacije o obavljenom poslu | 12 | 5,22 | 94,26 | ||||||||||||

| 11 Sastavljanje bilješke s objašnjenjem | 7 | 2,80 | 98,72 | ||||||||||||

| 12 Isporuka gotovog projekta | 2 | 0,89 | 100 | ||||||||||||

![]()

Naučni rukovodilac Student

Rice. 3 - Raspored učenika i nastavnika

Obračun troškova razvoja i implementacije

Planiranje i računovodstvo troškova projekta vrši se korišćenjem obračunskih stavki i ekonomskih elemenata. Klasifikacija po stavkama troškova omogućava vam da odredite trošak pojedinačnog rada.

Početni podatak za obračun troškova je plan rada i lista potrebne opreme, opreme i materijala.

Troškovi projekta obračunavaju se prema sljedećim stavkama troškova:

1. Plata.

2. Isplate plata (u penzioni fond, socijalno osiguranje, zdravstveno osiguranje).

3. Troškovi materijala i komponenti.

4. Troškovi amortizacije.

5. Troškovi električne energije.

6. Ostali troškovi.

7. Ukupni troškovi.

Priprema platnog spiska

Ova rashodna stavka planira i uzima u obzir osnovne plate inženjerskih i tehničkih radnika koji su direktno uključeni u razvoj, dodatna plaćanja prema regionalnim koeficijentima i bonuse.

gdje je n broj učesnika u i-tom radu;

Ti - troškovi rada potrebni za obavljanje i-te vrste posla, (dana);

Szpi - prosječna dnevna zarada zaposlenog koji obavlja i-tu vrstu posla, (rub/dan).

Prosječna dnevna plata određena je formulom:

gdje je D mjesečna službena plata zaposlenog, definisana kao D=Z*Ktar;

Z - minimalna plata;

Ktar - koeficijent prema tarifnom rasporedu;

Mr - broj mjeseci rada bez odmora u toku godine (sa odmorom od 24 dana

Mr=11,2, sa odmorom od 56 dana Mr=10,4;

K - koeficijent koji uzima u obzir koeficijent za bonuse Kpr = 40%, regionalni koeficijent Krk = 30% (K = Kpr + Krk = 1 + 0,4 + 0,3 = 1,7);

F0 je stvarno godišnje radno vrijeme zaposlenog, (dana).

Minimalna plata u vrijeme razvoja bila je 1.200 rubalja.

Tada je prosječna mjesečna plata menadžera koji ima trinaestu kategoriju na platnoj skali

D1= 1200 * 3,36 = 4032,0 rubalja

Prosječna mjesečna plata inženjera jedanaestog razreda je

D2= 1200 * 2,68=3216,0 rubalja.

Rezultati obračuna stvarnog godišnjeg fonda navedeni su u tabeli 8.

Tabela 8 - Stvarno godišnje radno vrijeme zaposlenih

Uzimajući u obzir činjenicu da je F01 = 247 i F02 = 229 dana, prosječne dnevne zarade će biti -

a) naučni rukovodilac - Szp1= (4032,0* 1,7 * 11,2) / 229 = 335,24 rubalja;

b) softverski inženjer - Szp2= (3216,0* 1,7 * 10,4) / 247 = 230,20 rubalja.

S obzirom da je naučni rukovodilac bio zauzet razvojem 11 dana, a softverski inženjer 97 dana, naći ćemo osnovnu platu i sumirati je u tabeli 9.

Tabela 9 - Osnovne plate zaposlenih

| Učesnici razvoja | Szpi, rub | ti, dana | Sosnz/p, rub |

| HP | 411 | 11 | 3687,64 |

| IP | 250,20 | 97 | 22329,4 |

| Ukupno | 27309,04 | ||

Sosnz/p = 11 * 335,24 + 97 * 230,2 = 27309,04 rub.

Obračun odbitaka od plata

Ovdje se obračunavaju doprinosi vanbudžetskim socijalnim fondovima.

Odbici od plata određuju se sljedećom formulom:

Ssotsf = Ksotsf * Sosn

gdje je Ksotsf koeficijent koji uzima u obzir iznos odbitka od plate. naknade.

U koeficijent su uključeni troškovi za ovu stavku koja se sastoji od doprinosa za socijalne potrebe (26% od ukupne plate).

Iznos odbitka iznosit će 6764,43 rubalja.

Obračun troškova materijala i komponenti

Odražava troškove materijala, uzimajući u obzir troškove transporta i nabavke (1% cijene materijala) korištenih u razvoju softverskog alata. Sumirajmo troškove materijala i komponenti u tabeli 10

Tabela 10 - Potrošni materijal

| Naziv materijala | Jedinična cijena, rub. | Količina | Količina, rub |

| CD/RW disk | 45,0 | 2 kom | 90,0 |

| Papir za štampanje | 175,0 | 2 pak | 350,0 |

| Printer Cartridge | 450,0 | 1 PC | 450,0 |

| Dopisnica | 200,0 | 200,0 | |

| Softver | 500 | 1 PC | 500,0 |

| Ukupno | 1590,0 | ||

Prema tabeli 10, potrošnja materijala je:

Smat =90,0+350,0+450,0+200,0+500,0=1590,0 rub.

Obračun troškova amortizacije

Amortizacija artikla na rabljenu opremu obračunava amortizaciju tokom vremena izvođenja radova za opremu koja je dostupna.

Amortizacija se obračunava za period korišćenja računara po formuli:

C A = ![]() ,

,

gdje je Na godišnja stopa amortizacije, Na = 25% = 0,25;

Tsob - cijena opreme, Tsob = 45.000 rubalja;

FD - stvarno godišnje radno vrijeme, FD=1976 sati;

tpm - vrijeme rada VT-a pri kreiranju softverskog proizvoda, tpm = 157 dana ili 1256 sati;

n – broj uključenih računara, n=1.

CA = (0,25 * 45 000 * 1256) / 1976 = 7150,80 rubalja.

Tabela 11 - Specijalna oprema

| Ime | Količina | Tsob, trljaj | Na, % | FD, sat | SA, rub |

| Računar | 1 PC. | 30000 | 25 | 1976 | 4767,20 |

| Štampač | 1 PC. | 15000 | 25 | 1976 | 2383,60 |

| Ukupno: | 7150,80 |

Troškovi energije

Potrebna količina električne energije određena je sljedećom formulom:

E = P * Tsen * Fisp, (2)

gdje je P potrošnja energije, kW;

Cijena – tarifna cijena za industrijsku električnu energiju, rub./kWh;

Fisp – planirano vrijeme korištenja opreme, sat.

E =0,35 * 1,89 * 1976 = 1307,12 rubalja.

Troškovi potreba za materijalno-tehničkim resursima utvrđuju se uzimajući u obzir veleprodajne cijene i tarife energije direktnim preračunavanjem.

Energetske tarife u svakom regionu Rusije utvrđuju se i revidiraju odlukama izvršne vlasti na način utvrđen za prirodne monopole.

Obračun ostalih troškova

Stavka „ostali troškovi“ odražava troškove razvoja alata, tu spadaju poštanski, telegrafski troškovi, reklamni troškovi, tj. svi oni troškovi koji nisu uzeti u obzir u prethodnim članovima.

Ostali troškovi iznose 5-20% jednokratnih troškova implementacije softverskog proizvoda i provode se prema formuli:

Spr = (Sz/p + Smat + Ssotsf + Ca + Se) * 0,05,

Spr = (26017,04+1590,0+6764,43+7150,80+1307,12)*0,05= 42829,39 rub.

Trošak projekta

Cijena projekta određena je zbirom članova 1-5, tabela 12.

Tabela 12 - Procjena troškova

| br. | Naslov članka | Troškovi, rub | Bilješka |

| 1 | Plaća | 26017,04 | Tabela 6.5 |

| 2 | Obračuni plaća | 6764,43 | 26% člana 1 |

| 3 | Materijalni troškovi | 1590,0 | Tabela 6.6 |

| 4 | Troškovi amortizacije | 7150,80 | Tabela 6.7 |

| 5 | Troškovi energije | 1307,12 | Formula (2) |

| 6 | ostali troškovi | 2102,57 | 5% iznosa stavki 1-5 |

| 7 | Ukupno | 44931,96 |

Procjena efektivnosti projekta

Najvažniji rezultat istraživanja je njegov naučno-tehnički nivo, koji karakteriše u kojoj meri je posao završen i da li je obezbeđen naučno-tehnološki napredak u ovoj oblasti.

Procjena naučno-tehničkog nivoa

Na osnovu procene novine rezultata, njihove vrednosti i obima implementacije određuje se indikator naučno-tehničkog nivoa pomoću formule

,

,

gdje je Ki težinski koeficijent i -tog atributa naučnog i tehničkog efekta;

ni - kvantitativna ocjena i -tog atributa naučno-tehničkog nivoa rada.

Tabela 13 - Znakovi naučnog i tehničkog efekta

Kvantitativna ocjena nivoa novine istraživačkog rada utvrđuje se na osnovu vrijednosti bodova u tabeli 14.

Tabela 14 - Kvantitativna procjena nivoa novine istraživačkog rada

| Nivo novosti Razvoj | Poeni | |

| Fundamentalno novo | Rezultati istraživanja otvaraju novi pravac u ovoj oblasti nauke i tehnologije | 8 - 10 |

| Novo | Poznate činjenice i obrasci se objašnjavaju na nov način ili po prvi put | 5 - 7 |

| Relativno nov | Rezultati istraživanja sistematizuju i sumiraju dostupne informacije, određuju puteve daljeg istraživanja. | 2 - 4 |

| Nastavak tabele 14 | ||

| Nivo novosti Razvoj | Karakteristike nivoa novine | Poeni |

| Nivo novosti Razvoj | Karakteristike nivoa novine | Poeni |

| Tradicionalno | Rad je obavljen tradicionalnim metodama čiji su rezultati informativne prirode. | 1 |

| Nedostatak noviteta | Dobijen je rezultat koji je ranije bio poznat | 0 |

Teorijski nivo dobijenih rezultata istraživanja utvrđuje se na osnovu bodova datih u tabeli 15.

Tabela 15 - Kvantitativna ocjena teorijskog nivoa istraživačkog rada

| Teorijski nivo dobijenih rezultata | Poeni |

| Uspostavljanje zakona; razvoj nove teorije | 10 |

| Duboki razvoj problema: multidimenzionalna analiza veza, međuzavisnosti među činjenicama uz prisustvo objašnjenja | 8 |

| 6 | |

| Elementarna analiza veza između činjenica uz prisustvo hipoteze, simpleks prognoze, klasifikacije, verzije objašnjenja ili praktičnih preporuka određene prirode | 2 |

| Opis pojedinačnih elementarnih činjenica (stvari, svojstva i odnosi); prezentacija iskustva, zapažanja, rezultati mjerenja | 0,5 |

Mogućnost implementacije naučnih rezultata utvrđuje se na osnovu tačaka u tabeli 16.

Tabela 16 - Mogućnost implementacije naučnih rezultata

Napomena: Rezultati vremena i skale se zbrajaju.

Rezultati procene karakteristika prikazani su u tabeli 17.

Tabela 17 - Kvantitativna procjena znakova istraživačkog rada

| Znak naučnog i tehničkog efekta istraživačkog rada | Karakteristično znak istraživanja | Ki | Pi |

| 1 Nivo novosti | sistematizirati i sumirati informacije, odrediti načine za dalje istraživanje | 0,6 | 1 |

| 2 Teorijski nivo | Razvoj metode (algoritma, programa aktivnosti, uređaja, supstance itd.) | 0,4 | 6 |

| 3 Mogućnost implementacije | Vrijeme implementacije tokom prvih godina | 0,2 | 10 |

| Obim implementacije - preduzeće | 2 |

Koristeći početne podatke o glavnim karakteristikama naučno-tehničke efikasnosti istraživačkog rada, utvrđujemo indikator naučno-tehničkog nivoa:

Nt= 0,6·1+0,4·6+0,2·(10+2)=5,4

Tabela 18 - Procjena stepena naučno-tehničkog efekta

Prema tabeli 18, stepen naučno-tehničkog efekta ovog rada je prosječan.

Izračunat je troškovnik razvoja ovog sistema i troškovnik njegovog godišnjeg rada. Trošak kreiranja sistema je 44.931,96 rubalja.

Obračun potrebnih sredstava za realizaciju

Kapitalna ulaganja u modernizaciju su, prije svega, troškovi električne opreme i troškovi instalaterskih radova.

Predračun je dokument koji određuje konačnu i maksimalnu cijenu projekta. Procjena služi kao početna dokumentacija o kapitalnim investicijama, kojom se utvrđuju troškovi potrebni za završetak punog obima potrebnog posla.

Početni materijali za utvrđivanje procijenjene cijene poboljšanja objekta su projektni podaci o sastavu opreme, obimu građevinskih i instalaterskih radova; cjenovnici opreme i građevinskog materijala; normativi i cijene građevinskih i instalaterskih radova; tarife za prevoz tereta; stope režijskih troškova i drugi regulatorni dokumenti.

Obračun se vrši na osnovu ugovornih cijena. Početni podaci i troškovi su sažeti u tabelama.

Nakon odobrenja tehničkog projekta izrađuje se radni nacrt, odnosno radni crteži na osnovu kojih se utvrđuje konačni trošak.

Troškovi opreme

Tabela 4

| br. | Naziv uređaja | Kol | Cijena | Ukupno |

| 1 | Metran-100 | 23 | 15000 rub. | 345.000 RUB |

| 2 | BPS-90P/K | 23 | 14000 rub. | 322.000 RUR |

| 3 | RS-29 | 10 | 5000 rub. | 50.000 rub. |

| 4 | U29.3M | 10 | 6000 rub. | 60.000 rub. |

| 5 | Siemens SIPART | 10 | 10.000 rub. | 100.000 rub. |

| 6 | RMT-69 | 5 | 50.000 rub. | 500.000 rub. |

| 7 | Ostalo (kablovi, konektori, kablovi, troškovi transporta) | 50.000 rub. | 50.000 rub. | |

| ukupno | 81 | 1,427,000 RUB |

Platni fond

Odredimo broj ljudi potrebnih za rad i sumiramo ove podatke u tabeli:

Radnici uključeni u modernizaciju i njihove plate.

Tabela 5

| Naziv posla | Mjesečna plata | Broj mjeseci | Plata zaposlenog za ceo period rada |

| Glavni inženjer | 30000 | 1 | 30000 |

| Glavni metrolog | 30000 | 2 | 60000 |

| Zamenik glavnog metrologa | 25000 | 2 | 50000 |

| Šef sekcije | 15000 | 4 | 60000 |

| Instrumentacioni mehaničar | 10000 | 1 | 10000 |

| Instrumentacioni mehaničar | 10000 | 1 | 10000 |

| Instrumentacioni mehaničar | 10000 | 1 | 10000 |

| Instrumentacioni mehaničar | 10000 | 1 | 10000 |

| Električar | 10000 | 1 | 10000 |

| Bravar | 10000 | 1 | 10000 |

| Operater (operater) | 10000 | 1 | 10000 |

| Bonus 30% | 81000 | ||

| ukupno | 351000 |

Troškovi montažnih radova i plaće za ljude koji su izvršili sve proračune, tj. inženjerski i tehnički radnici iznosili su 351.000 rubalja.

Na primjeru jednog uređaja - Metran-100, prikazan je iznos troškova rada. Vodimo računa da na mestu gde treba da bude postoji još jedan senzor koji treba da se nadogradi.

U ovaj obračun nije uključeno vrijeme potrebno za isporuku opreme za zavarivanje, pripremu za rad itd.

Iznos troškova rada za Metran-100

Tabela 6

| br. | Naziv akcije | Broj minuta |

| 1 | Uklanjanje žica, odvajanje impulsa, odvrtanje uređaja | 30 |

| 2 | Provlačenje kabla, uključujući i kroz priključnu kutiju | 120 |

| 3 | Digestija pričvršćivača, podešavanje veličina | 60 |

| 4 | Montaža žica, spajanje impulsa, uvrtanje uređaja | 30 |

| 5 | Označavanje | 30 |

| Ukupno | 270 minuta ili 4,5 sata |

U sljedećoj tabeli prikazani su troškovi rada za neke vrste poslova.

Troškovi rada za neke uređaje

Tabela 7

| Naziv posla | Lista potrebnih radnji | broj ljudi za jednu operaciju | Broj radnih sati |

| Instalacija boster kompresorske stanice | demontaža, zamjena, montaža, zatezanje | 2 | 2 |

| Instalacija Metran-100 | Demontaža prethodnog uređaja, podešavanje priključnih impulsa, spajanje adaptera, | 2 | 4,5 |

| Instalacija BPS90 | Priprema lokacije, spajanje žica, postavljanje | 1 | 3 |

| Ugradnja mjerača nivoa talasa | Demontaža starog nivoa, ugradnja nove lokacije uz pomoć opreme za zavarivanje, povezivanje novog uređaja, spajanje žica, postavljanje. | 2 | 5 |

| Instalacija Siemens pozicionera | Uklanjanje starog pozicionera, pričvršćivanje novog, postavljanje | 1 | 5 |

Vidi se da se dosta vremena troši na instaliranje uvoznih uređaja. To je zbog činjenice da su uređaji novi i da nema iskustva u radu s njima. Zapravo, instalacija će trajati mnogo duže zbog nepredviđenih okolnosti, nedostatka iskustva i drugih okolnosti.

Proces projektovanja traje mnogo duže od montaže, zbog činjenice da je potrebno promisliti do svakog detalja, jer je kotlovnica veoma važna karika u proizvodnji monomera. Zbog toga dizajn oduzima većinu vremena. Svi radovi su podijeljeni u dijelove i sažeti u tabeli.

Plan rada

Tabela 8

| Spisak izvedenih radova | Performers | Broj ljudi | Broj dana |

| Upoznavanje sa projektnim zadatkom, izrada akcionog plana, raspodjela posla | Inženjer, glavni metrolog, zamjenik glavnog metrologa | 3 | 14 dana |

| Izrada šeme, tehničko-ekonomski proračun šeme, naručivanje materijala i delova | Inženjer, glavni metrolog, zamenik glavnog metrologa, šef odseka | 4 | 14 dana |

| Priprema radilišta, organizacioni poslovi | Zamjenik glavnog metrologa, šef odsjeka, instrumentarski mehaničar | 5 | 14 dana |

| Nakon što se kotao zaustavi radi velikih popravaka, počinje glavni rad | |||

| Demontaža stare opreme | Instrumentarski mehaničar, električar | 5 | 7 dana |

| Instalacija opreme (paralelno u svim područjima) | Instrumentarski mehaničar, električar | 5 | 20 dana |

| Provjera rada opreme, pokretanje postavki. | Instrumentarski mehaničar, električar | 5 | 2 dana |

| Isporuka gotovog kola, uhodavanje sa simulacijom radnih situacija | Glavni inženjer, šef odseka, operater, instrumentacioni mehaničar, | 11 | 1 dan |

| Puštanje u rad kotlovnice | operater, instrument mehaničar, električar | 7 | 1 dan |

| Otklanjanje manjih nedostataka | Instrumentarski mehaničar, električar | 5 | 1 dan |

Ukupni troškovi za ponovno opremanje kotlovnice: platni fond 351.000 rubalja + troškovi za kupovinu opreme 1.427.000 rubalja = 1.778.000 rubalja.

Ekonomski efekat implementacije

Uvođenje automatizovanih sistema upravljanja procesima ove vrste, kako pokazuje svetska praksa, dovodi do uštede sagorelog goriva od 1-7%.

1. Uz potrošnju prirodnog gasa od 500 m3/sat na jednom radnom kotlu, ova ušteda može biti 5-35 m3/sat ili 43800-306600 m3/god. Po cijeni od 2.500 rubalja za 1.000 m3, ekonomski efekat će biti 40.646 rubalja godišnje. Ali budući da plin stalno poskupljuje, ova količina će se povećavati.

2. Uštede se dešavaju i smanjenjem troškova isporuke željezničkog transporta. Ako uzmemo prosječnu uštedu od 150.000 m 3 /god, a kapacitet cisterne je 20.000 m 3, onda je ušteđen transport skoro 8 cisterni. Trošak dizel goriva za dizel lokomotivu, amortizacija, plaće za vozače itd. je oko 1000 rubalja na 100 kilometara po rezervoaru. Stanica za proizvodnju plina nalazi se na udaljenosti od 200 km, stoga će troškovi biti oko 20.000 rubalja. Ali uzimajući u obzir troškove goriva, ovi troškovi se mogu značajno povećati za godinu dana.

One. Neto otplata će se desiti za 20 godina. Uzimajući u obzir rastuće cijene goriva i povećanje plata, ovaj period se može smanjiti na 5 godina.

Ali ako se postrojenje zatvori ili čak uništi zbog stare opreme koja pokvari, gubici mogu iznositi milione rubalja.

12. Sigurnost i ekološka prihvatljivost rada

Analiza štetnih i opasnih faktora

Proizvodnja monomera, koja uključuje jedinicu za destilaciju aromatičnih ugljovodonika, podrazumeva upotrebu i preradu velikih količina zapaljivih materija u tečnom i gasovitom stanju. Ovi proizvodi mogu formirati eksplozivne smjese sa zrakom. Posebno su opasna niska mjesta, bunari i jame gdje se mogu akumulirati eksplozivne mješavine ugljovodonika i zraka, jer su ugljovodonične pare općenito teže od zraka.

Najopasnija su ona mjesta koja se vanjskim pregledom smatraju teško dostupnima, gdje može doći do povećane kontaminacije plinovima, a koja zbog prirode posla operater ne posjećuje često.

Posebno opasni faktori pri radu ovog uređaja su:

Visok pritisak i temperatura tokom rada opreme za proizvodnju pare pod visokim pritiskom;

Formiranje eksplozivnih koncentracija prirodnog gasa (metana) tokom paljenja i rada kotla;

Mogućnost dobijanja hemijskih opekotina i trovanja prilikom pripreme rastvora hidrazin hidrata i amonijačne vode.

Najopasnija mesta.

1. Sistem distribucije loživog gasa.

2. Vodovi pare visokog i srednjeg pritiska.

3. Jedinice za redukciju pare.

4. Odjel za pripremu reagensa.

5. Bunari, grotovi, niska mjesta, jame gdje je moguće nakupljanje eksplozivnih smjesa ugljovodonika sa zrakom.

Tehnološki proces proizvodnje pregrijane pare visokog pritiska povezan je sa prisustvom eksplozivnog gorivnog gasa, produkata sagorevanja gorivnog gasa, kao i visokog pritiska i visokih temperatura pare i vode. Osim toga, toksične tvari kao što su hidrazin hidrat, amonijak i trinatrij fosfat koriste se za tretman vode.

Glavni uvjeti za sigurno odvijanje procesa proizvodnje pare i proizvodnje električne energije su:

Usklađenost sa tehnološkim standardima;

Usklađenost sa zahtjevima uputstava na radnom mjestu, propisa o zaštiti na radu pri radu, puštanju i gašenju pojedinih dijelova opreme i cijele kotlarnice;

Pravovremene i kvalitetne popravke opreme;

Izvođenje, prema rasporedu, kontrolnih provjera instrumentacije i automatike, alarmnih sistema i blokada, sigurnosnih uređaja.

U toku rada pomoćne kotlarnice, oprema i komunikacije su pod pritiskom zapaljivih gasova, vode i vodene pare. Dakle, u slučaju kršenja uobičajenog tehnološkog režima, kao iu slučaju narušavanja nepropusnosti spojeva uređaja i komponenti, može doći do sljedećeg:

Probijanje gasa praćeno požarom i eksplozijom;

Formiranje lokalnih eksplozivnih koncentracija prirodnog plina;

Trovanje kao rezultat prisustva gasova koji sadrže komponente (CH 4, NO 2, CO 2, CO);

Trovanje reagensima za korektivni tretman hrane i kotlovske vode, u slučaju nepoštivanja pravila za rukovanje njima i zanemarivanja lične zaštitne opreme;

Toplinske opekotine zbog prekida u cjevovodima dimnih plinova, vodene pare i kondenzata;

Strujni udar zbog neispravnosti električne opreme i električnih mreža, kao i kao rezultat nepoštivanja pravila električne sigurnosti;

Mehaničke povrede zbog prekršaja u održavanju mašina, mehanizama i druge opreme;

Izgaranje ulja za podmazivanje i zaptivanje i materijala za čišćenje zbog nepoštivanja pravila skladištenja i kršenja standarda zaštite od požara;

Nezadovoljavajuće pročišćavanje cjevovoda i aparata, koje može uzrokovati stvaranje eksplozivnih koncentracija i, pod određenim uvjetima, eksploziju;

Opasnosti povezane sa radom opreme koja radi pod visokim pritiskom, radom u jamama, bunarima, posudama i pri rukovanju opasnim materijama (amonijak, hidrazin hidrat).

Industrijska sanitacija

Mikroklima. Za normalan i kvalitetan rad u industrijskim prostorijama potrebno je da meteorološki uslovi (temperatura, vlažnost i brzina vazduha), tj. mikroklima bila u određenim razmerama.

Potrebna klimatizacija radnog prostora osigurava se izvođenjem određenih mjera, uključujući:

Mehanizacija i automatizacija proizvodnih procesa i njihovo daljinsko upravljanje;

Korištenje tehnoloških procesa i opreme koji sprječavaju stvaranje štetnih tvari ili njihov ulazak u radno područje;

Pouzdano brtvljenje opreme koja sadrži štetne tvari;

Zaštita od izvora toplinskog zračenja;

Uređaji za ventilaciju i grijanje;

Upotreba lične zaštitne opreme.

Temperatura vazduha u laboratorijama kreće se od 20 do 25 stepeni.

Rasvjeta: rasvjeta u prostorijama je u skladu sa standardima. Svi objekti sa kojima često radite su dobro osvijetljeni. Glavna sala ima dovoljan broj prozorskih otvora, što je neophodno tokom dana. Radnici koji moraju da rade na mračnim mestima (električari, mehaničari instrumenta) imaju posebne baterijske lampe - rudare, koje obezbeđuju dovoljno osvetljenja bilo kog dela.

Buka i vibracije. Glavne mjere kontrole buke su:

Uklanjanje ili ublažavanje uzroka buke na samom izvoru;

Izolacija izvora buke od okoline pomoću zvučne izolacije i apsorpcije zvuka;

Ultrazvučna zaštita se provodi na sljedeće načine:

Upotreba viših radnih frekvencija u opremi, za koju su dozvoljeni nivoi zvučnog pritiska viši;

Upotreba izvora ultrazvučnog zračenja u dizajnu zvučne izolacije kao što su kućišta. Takva kućišta se izrađuju od čeličnog ili duraluminijskog lima (debljine 1 mm) prekrivenog gumom ili filcom, kao i getinaksom (debljine 5 mm). Upotreba kućišta smanjuje nivo ultrazvuka za 60...80 dB;

Zaštita;

U glavnoj radionici nivo buke dostiže 100 dB. Prilikom rada radnici koriste čepove za uši ili jednostavno začepe uši prstima.

Sigurnosne mjere

Radnik ovlašćen za rad na kotlarnici mora biti obučen po posebnom programu i položiti ispit od strane kvalifikacione komisije. Prije puštanja na rad, svi koji ulaze u radionicu moraju se upoznati sa rukovodiocem radionice ili njegovim zamjenikom za bezbjednost, sa opštim pravilima rada, nakon čega poslovođa upućuje podnosioca zahtjeva na radnom mjestu.

Istovremeno, radnik mora biti upoznat sa posebnostima rada na ovom radnom mestu, sa opremom i alatima. Nakon instrukcije na radnom mjestu, radniku se omogućava pripravnički staž i obuka na radnom mjestu pod vodstvom iskusnog radnika, o čemu se izdaje nalog u radionici. Samostalan rad radniku treba dozvoliti tek nakon završetka pripravničkog staža utvrđenog za dato radno mjesto i nakon provjere znanja od strane komisije imenovane nalogom radionice. Radnik mora biti potpuno svjestan opasnih aspekata svog radnog mjesta i metoda za njihovo otklanjanje.

Lica angažovana za servisiranje termomehaničke opreme moraju da prođu preliminarni lekarski pregled, a zatim da ga podvrgnu periodično u rokovima utvrđenim za osoblje energetskog preduzeća.

Osobe koje servisiraju opremu u radionicama elektrana i mrežama grijanja moraju poznavati i pridržavati se sigurnosnih pravila koja se primjenjuju na njihovu poziciju. osoblje koje u svom radu koristi električnu zaštitnu opremu dužno je poznavati i pridržavati se pravila za upotrebu i ispitivanje zaštitne opreme koja se koristi u električnim instalacijama. Svo osoblje mora biti opremljeno posebnom odjećom, zaštitnom obućom i drugom zaštitnom opremom u skladu sa važećim standardima u skladu sa karakteristikama posla koji se obavlja i mora ih koristiti tokom rada. Svo proizvodno osoblje mora biti praktično osposobljeno za metode oslobađanja osobe zatečene pod naponom od djelovanja električne struje i pružanja prve pomoći, kao i za metode pružanja prve pomoći unesrećenima u drugim nesrećama. Svaki zaposleni mora jasno poznavati i pridržavati se zahtjeva pravila zaštite od požara i procedura u vanrednim situacijama u objektu, te izbjegavati radnje koje mogu dovesti do požara ili požara.

Pušenje je zabranjeno u prostorijama instalacije, osim u određenim prostorima za pušenje opremljenim posebnom vatrogasnom opremom.

Prilikom rada kotlova mora se osigurati pouzdan i siguran rad sve glavne i pomoćne opreme; mogućnost postizanja nominalnih performansi kotla, parametara i kvaliteta vode, ekonomičan način rada. Rad na procesnoj opremi je zabranjen ako cevovod na koji su priključeni impulsni vodovi ostaje pod pritiskom. Nedostatak pritiska u isključenom impulsnom vodu mora se provjeriti spajanjem na atmosferu. Zabranjeno je raditi na postojećoj električnoj opremi bez upotrebe električne zaštitne opreme. Kada radite bez upotrebe električne zaštitne opreme, električna oprema mora biti isključena.

Sigurnost u vanrednim situacijama.

Najvjerovatniji hitni slučaj u kotlarnici je požar, zbog visokih temperatura, upotrebe plina i velike količine električne opreme.

Osoba odgovorna za zaštitu od požara kotlarnice je predradnik, koji je dužan pratiti poštovanje zahtjeva za sigurnost od požara. Svi proizvodni prostori su opremljeni vatrogasnom opremom i primarnim sredstvima za gašenje požara.

Da bi se spriječili hitni slučajevi u kotlovnici, zabranjeno je:

1. skladištiti zapaljive i zapaljive materije;

2. blokirati prolaze između kotlova, vestibula i prilaza protivpožarnoj opremi;

3. laki kotlovi bez ventilacije ložišta i dimnjaka, a za paljenje koriste i tečno gorivo;

4. provjeriti nepropusnost gasovoda otvorenom vatrom;

5. koristiti neispravne aparate i električne mreže;

6. koristiti sredstva za gašenje požara u druge svrhe.

U slučaju požara, servisno osoblje je dužno da:

1. Odmah pozvati vatrogasnu službu telefonom.

2. početi gasiti požar koristeći raspoloživa sredstva za gašenje požara, bez prestanka praćenja kotlova.

Mjere zaštite životne sredine

Zaštita životne sredine je globalni problem. Mjere zaštite životne sredine usmjerene su na očuvanje i obnavljanje prirodnih resursa, racionalno korištenje prirodnih resursa i sprječavanje štetnog djelovanja rezultata privrednih aktivnosti društva na prirodu i zdravlje ljudi. Suština zaštite životne sredine je uspostavljanje stalne dinamičke harmonije između društva u razvoju i prirode, koja mu istovremeno služi i kao sfera i kao izvor života. Svakodnevno se izbacuju milioni tona raznog gasovitog otpada, a vodena tijela su zagađena milijardama kubnih metara otpadnih voda. Prilikom rješavanja problema smanjenja zagađenja okoliša, glavna stvar je stvaranje i implementacija fundamentalno novih tehnoloških procesa bez otpada.

U kotlarnici proizvodi koji nastaju tokom sagorevanja prenose deo toplote na radni fluid, a drugi deo se zajedno sa produktima sagorevanja (CO2, CO, O2, NO) ispušta u atmosferu. U atmosferi, plinoviti produkti sagorijevanja kao rezultat sekundarnih kemijskih reakcija koje uključuju kisik i vodenu paru stvaraju kiseline, kao i razne soli. Atmosferski zagađivači zajedno s padavinama padaju na površinu tla i vodenih tijela, uzrokujući njihovo hemijsko zagađenje. Za smanjenje emisije štetnih materija i zagađenja životne sredine, u kotlarnicama se postavljaju zatvorena tehnološka oprema, jedinice za sakupljanje gasa i prašine, visoke cevi.

Automatizacija kotlarnice osigurava ekonomičnu potrošnju goriva, kao i potpuno sagorijevanje. Projektom se kontroliše sadržaj O2 u dimnim plinovima i reguliše protok zraka uz korekciju za sadržaj kisika u dimnim plinovima, čime se osigurava potpuno sagorijevanje goriva.

Zaključak

U ovom radu razmatrana su pitanja automatizacije kotlovskog postrojenja za proizvodnju monomera.

Budući da je sva oprema moralno i fizički zastarjela, relevantnost ovog pitanja je vrlo visoka.

Tokom ovog rada ispitani su uređaji uvozne i domaće proizvodnje. Otkriveno je da neki domaći uređaji zauzimaju dostojno mjesto na tržištu automatizacije i elektroničkih uređaja. Budući da su troškovi domaćih uređaja znatno niži od njihovih uvezenih, a pouzdanost, funkcionalnost i drugi parametri su isti, prednost je data njima. Jedini izuzeci su Siemens pozicioneri i Rosemount pozicioneri.

Svaka modernizacija mora biti ekonomski opravdana, pa je izvršena ekonomska kalkulacija cijene cjelokupne modernizacije. Ukupni trošak iznosio je 1.778.000 rubalja. Ovo je mnogo novca za proizvodnju monomera, i za cijelo poduzeće u cjelini, ali šteta od iznenadnog kvara opreme može biti mnogo veća.

Na kraju diplomskog rada, u dijelu „Zahtjevi zaštite na radu“, identificirane su glavne aktivnosti i zahtjevi koji moraju biti ispunjeni za bezbedno obavljanje poslova.

Zaključak

U ovom stručnom radu razmatrana je mogućnost automatizacije kotlovskog postrojenja za proizvodnju monometra.

S obzirom da je sva oprema moralno i fizički zastarjela, važnost ovog pitanja je veoma velika.

U okviru ovog rada razmatrani su uređaji iz uvoza i domaće proizvodnje. Tokom ovog pregleda pokazalo se da neki domaći uređaji zauzimaju vrijedno mjesto na tržištu uređaja za automatizaciju i elektroniku. Kako je cijena domaćih uređaja znatno niža od uvoznih, a pouzdanost, funkcionalnost i ostali parametri su isti, pa je prednost data njima. Izuzetak su bili pozicioneri Siemensa i mjerači Rosemounta.

Svako poboljšanje treba da bude ekonomski dokazano, zato je izvršena ekonomična kalkulacija cene svih poboljšanja. Ukupni trošak je 1.778.000 rubalja. Za proizvodnju monometara i za cijelo poduzeće to je veliki novac, ali gubitak od neočekivanog kvara opreme može biti mnogo veći.

Na kraju kvalificiranog rada u dijelu „Zahtjev zaštite rada“ uvedene su glavne radnje i zahtjevi kojih se treba pridržavati za bezbjedan rad.

Književnost

1. Adabashyan A.I. Ugradnja instrumentacije i opreme za automatsko upravljanje. M.: Stroyizdat. 1969. 358 str.

2. Gerasimov S.G. Automatsko upravljanje kotlovskim instalacijama. M.: Gosenergoizdat, 1950, 424 str.

3. Golubyatnikov V.A., Shuvalov V.V. Automatizacija proizvodnih procesa i automatizovani sistemi upravljanja u hemijskoj industriji. M. Chemistry, 1978. 376 str.

4. Itskovich A.M. Instalacije kotlova. M.: Našits, 1958, 226 str.

5. Kazmin P.M. Montaža, podešavanje i rad automatskih uređaja za hemijsku proizvodnju. M.: Hemija, 1979, 296 str.

6. Ktoev A.S. Projektovanje sistema automatizacije procesa. Referentni priručnik. M.: Energoizdat, 1990, 464 str.

7. Kupalov M.V. Tehnička mjerenja i instrumenti za hemijsku proizvodnju. M.: Mašinstvo, 1966.

8. Lokhmatov V.M. Automatizacija industrijskih kotlarnica. L.: Energija, 1970, 208 str.

9. Ugradnja mjernih i automatizacijskih instrumenata. Ed. Ktoeva A.S. M.: Energoizdat, 1988, 488 str.

10. Murin T.A. Termička mjerenja. M.: Energy, 1979. 423 str.

11. Mukhin V.S., Sakov I.A. Upravljački uređaji i sredstva za automatizaciju termičkih procesa. M.: Viša škola. 1988, 266 str.

12. Pavlov I.F., Romankov P.P., Noskov A.A. Primjeri i zadaci za predmet Procesi i uređaji hemijskih tehnologija. M.: Hemija, 1976.

13. Instrumenti i oprema za automatizaciju. Katalog. M.: Informpribor, 1995, 140 str.

14. uređaji i oprema za automatizaciju. Nomenklaturna lista. M.: Informpribor, 1995, 100 str.

15. Putilov A.V., Kopleev A.A., Petrukhin N.V. Zaštite okoliša. M.: Hemija, 1991, 224 str.

16. Rappoport B.M., Sedanov L.A., Yarkho G.S., Rudintsev G.I. Uređaji za automatsku regulaciju i zaštitu kotlarnica u rudarskim preduzećima. M.: Nedra, 1974, 205 str.

17. Stolker E.B. Priručnik o radu plinskih kotlarnica. L.: Nedra, 1976. 528 str.

18. Feuerstein V.S. Priručnik o automatizaciji kotlarnice. M.: Energija, 1972, 360 str.

19. Fanikov V.S. , Vitaliev V.P. Automatizacija grejnih mesta. Referentni priručnik. M.: Energoizdat, 1989. 256 str.

20. Ševcov E.K. Priručnik o verifikaciji i podešavanju instrumenata. L.: Tehnika, 1981, 205 str.

... ± 0,035 V. greška u određivanju zapreminske potrošnje goriva ne prelazi 60·10-6m3/s. Dakle, korištenje razvijene metode za mjerenje potrošnje goriva značajno poboljšava kvalitetu kontrole duž petlje „Potrošnja čvrstog goriva“, čime se štedi energija i povećava efikasnost kotlovskih postrojenja. Reference Batitsky I.A. itd. Automatizacija proizvodnih procesa i automatizovani sistemi upravljanja

Sva preduzeća hemijske industrije su već na savremenom nivou, da bi proizvodila konkurentne proizvode u potrebnim količinama, moraju u proizvodni proces uvesti automatizovane sisteme, kao što su automatizovani sistemi upravljanja procesima za preduzeća hemijske industrije.

Zato je na savremenom nivou automatizacija tehnoloških procesa preduzeća hemijske industrije hitan zadatak. Automatizovani sistemi su dizajnirani da obezbede veći kvalitet proizvoda, smanje troškove proizvodnje, povećaju profitabilnost preduzeća, kao i neutrališu i minimiziraju otpad u ovoj industriji.

U hemijskoj industriji mogu se koristiti različiti alati za automatizaciju, a njihov izbor se najčešće zasniva ne samo na preferencijama menadžmenta, već i na pitanjima povećanja efikasnosti i profitabilnosti proizvoda.

Koji sistemi automatizacije mogu biti traženi? u preduzećima hemijske industrije

Automatizirani sustavi upravljanja prometom;

Automatski sustavi za hranjenje hranilica ili transportera;

Automatizacija i vizualizacija proizvodnih procesa korištenjem posebnog softvera;

Automatizacija i implementacija automatiziranih sustava upravljanja procesima za uređaje za vaganje i uređaje za doziranje elemenata za dovod;

Automatizacija kabelskih trasa;

Opremanje radnog mjesta operatera kompjuterskom opremom i automatizacija proizvodne linije;

I mnogi drugi elementi automatizacije i implementacije automatizovanih sistema upravljanja procesima mogu biti relevantni za preduzeća hemijske industrije.

Automatizirani sistemi koje su kreirali stručnjaci naše kompanije dizajnirani su da osiguraju neprekidan rad poduzeća, stoga održavanje provode naši stručnjaci.

Dokumentacija u automatizovanim sistemima upravljanja tehnološkim procesima u hemijskoj industriji

Da bi se osiguralo ljudsko učešće u kontroli procesa, potrebno je dokumentovati informacije. Naknadne analize zahtijevaju akumulaciju statističkih početnih podataka snimanjem stanja i vrijednosti parametara procesa tokom vremena. Na osnovu toga se provjerava usklađenost sa regulativom tehnološkog procesa, analizira formiranje kvaliteta proizvoda, prati postupanje osoblja u vanrednim situacijama, traže pravci za unapređenje procesa itd.

Prilikom razvoja tog dijela informacione podrške automatizovanog sistema upravljanja procesima koji je povezan sa dokumentacijom i registracijom potrebno je sledeće:

- utvrđuje vrstu parametara koji se registruju, mjesto i oblik registracije;

- odabrati vremenski faktor registracije (datiranje, intervali registracije, trajanje kontinuirane registracije);

- minimizirati broj evidentiranih parametara iz razloga neophodnosti i dovoljnosti za operativne akcije i naknadnu analizu.

Minimizacija u ovom slučaju znači da se za registraciju biraju samo oni parametri koji su dovoljni za operativnu kontrolu tehnološkog procesa i njegovu kasniju analizu. Ovaj broj parametara se ne može smanjiti, jer se smanjuje kvalitet kontrole procesa; takođe je nemoguće povećati, jer se troškovi upravljanja neopravdano povećavaju.

Odaberite metodu za grupisanje dokumentovanih informacija sa stanovišta lakoće upotrebe od strane ljudi i mašina.

U ovom slučaju, odlučujući faktori su složenost i dinamika tehnološkog procesa, mogućnosti tehničkih sredstava i ljudskog operatera, svrha i mogućnosti analize, ekonomski i vremenski faktori.

Ne postoje jedinstvena i sveobuhvatna pravila za razvoj dokumentacije u automatizovanim sistemima upravljanja procesima, međutim, značajan dio važnih formalnih odredbi može se izvući iz serije GOST standarda za ESKD i USD .

Tipična dokumentacija je registracija datuma, jedinstvenog trenutnog vremena u automatizovanim sistemima za kontrolu procesa (sat, minuta, sekunda), šifra tačke merenja, šifra objekta (ako je potrebno), naziv parametra (ako je potrebno), trenutna vrednost parametra (apsolutna ili relativno odstupanje od standarda), mjerna jedinica, znak za podešavanje (ako je potrebno). U zavisnosti od uslova formiranja i namene dokumenta, neki od navedenih detalja mogu se unapred uneti u obrazac dokumenta ili isključiti iz njega ako je namenjen samo za dalju mašinsku obradu.

Kada se razvija dokumentacioni sistem, formati dokumenata su unificirani

i zajedničke detalje i strukture dokumenata. Pažnja se posvećuje vidljivosti i jasnoći dokumenata, posebno korištenjem tabelarnih obrazaca. U dokumente namenjene mašinskoj obradi unose se posebni detalji: šifra dokumenta u sistemu obrade, šifra vrste analize, kolone koje se popunjavaju na programabilnim kontrolerima i dr. Rešavaju se pitanja klasifikacije (grupisanja) dokumenata i ruta njihovog kretanja. Određuje se količina informacija u dokumentima i tokovi dokumenata. Utvrđuje se mjesto i period čuvanja dokumenata.

Prilikom razvoja i implementacije sistema automatizacije za hemijske procese i proizvodnju koriste se isti pristupi koji se koriste u drugim industrijama. Istovremeno, uvjeti kemijske proizvodnje i sam proizvodni proces imaju niz karakteristika koje ćemo razmotriti u ovom članku.

Tipičan strukturni dijagram hemijskih procesa je sledeći:

sirovine → priprema sirovina → hemijska sinteza → izolacija proizvoda → proizvod

Na ulazu u bilo koji hemijski proces uvijek postoji sirovina koja se mora uskladištiti i, u jednom ili drugom stepenu, pripremiti za dalju obradu. Slijedi stvarni proces dobivanja proizvoda. U ovoj fazi, hemijski proizvod se dobija iz prethodno pripremljenih sirovina upotrebom posebne opreme (mešalice, separatori, kolone, reaktori itd.) i/ili supstanci (katalizatori). Obično se uređaji za proizvodnju jednog proizvoda kombinuju u tehnološke instalacije. Zatim, rezultirajući proizvod prolazi kroz procese odvajanja i pročišćavanja. Automatizacija hemijske proizvodnje omogućava smanjenje troškova svake od ovih faza.

Razmotrimo neke karakteristike hemijske proizvodnje.

Kontinuitet

U osnovi, svu hemijsku proizvodnju karakteriše kontinuitet, tj. tehnološki proces se odvija u ustaljenom stanju. Postoje i hemijske proizvodnje periodične prirode, gde redosled operacija utovara i pripreme sirovina, hemijske sinteze, izolacije i prečišćavanja proizvoda ima ograničeno trajanje.

Kontinuitet hemijske proizvodnje postavlja posebne zahteve za razvoj sistema automatizacije, kao što su, na primer, redundantnost terenske opreme, kontrolera, komunikacionih kanala, automatizovanih radnih stanica i servera, organizacija rezervnog napajanja opreme itd.

Distribucija

Jedna od karakteristika hemijske proizvodnje je postavljanje tehnoloških instalacija i opreme na otvorenim površinama koje zauzimaju veliku površinu. Tipična hemijska fabrika nalazi se na površini od nekoliko kvadratnih kilometara do nekoliko desetina kvadratnih kilometara. Sve ovo se mora uzeti u obzir prilikom projektovanja sistema automatizacije. Po pravilu se u takvim slučajevima koriste geografski raspoređeni automatizovani sistemi. Brzi komunikacioni kanali, uključujući i one bazirane na optičkim linijama, takođe su od velikog značaja, jer ne pružaju svi interfejsi i komunikacijski protokoli prihvatljive brzine razmjene podataka na velikim udaljenostima.

Tokom rada preduzeća hemijske industrije, u radnom prostoru su stalno prisutne različite opasne materije, tehnološki procesi u uređajima se odvijaju na visokoj  pritiscima i temperaturama. Ovo posebno važi za petrohemijska preduzeća, preduzeća za proizvodnju krekinga, smole i ugljenika. Sve ovo postavlja povećane zahtjeve za sisteme za automatizaciju hemijskih procesa. U pravilu, upravljački ormari s kontrolerima, radnim stanicama i serverima nalaze se u posebnim prostorijama s prisilnim dovodom pročišćenog zraka. Terenska oprema se bira u posebnom dizajnu u skladu sa uslovima rada. Sve ovo nam omogućava da smanjimo štetne efekte opasnih materija na opremu za automatizaciju.

pritiscima i temperaturama. Ovo posebno važi za petrohemijska preduzeća, preduzeća za proizvodnju krekinga, smole i ugljenika. Sve ovo postavlja povećane zahtjeve za sisteme za automatizaciju hemijskih procesa. U pravilu, upravljački ormari s kontrolerima, radnim stanicama i serverima nalaze se u posebnim prostorijama s prisilnim dovodom pročišćenog zraka. Terenska oprema se bira u posebnom dizajnu u skladu sa uslovima rada. Sve ovo nam omogućava da smanjimo štetne efekte opasnih materija na opremu za automatizaciju.

U cilju smanjenja štetnog dejstva opasnih materija na operativno osoblje, automatizacija hemijske proizvodnje treba da obuhvati i automatizovane sisteme upozorenja na prisustvo maksimalnih koncentracija supstanci opasnih po ljude u radnom prostoru.

Opasnost od eksplozije

Većina hemijskih postrojenja, a posebno petrohemijskih, imaju eksplozivne zone. U takvim slučajevima zabranjeno je koristiti konvencionalne alate za automatizaciju. Koristi se protueksplozijska automatika. Pneumatski aktuatori se široko koriste u takvim područjima. Nivo zaštite od eksplozije opreme za automatizaciju mora odgovarati klasi opasnosti od eksplozije prostora u kojem će biti ugrađena.

Visoka potrošnja energije

Hemijska proizvodnja se u pravilu odlikuje značajnom potrošnjom energije. U zavisnosti od vrste proizvodnje, to može biti električna energija, ugalj, lož ulje, prirodni gas, para. Velika preduzeća proizvode električnu energiju i paru u vlastitim termoelektranama. S tim u vezi, problem energetskog računovodstva postaje akutan. Stoga bi automatizacija hemijske proizvodnje trebalo da uključi automatizovani sistem za integrisano energetsko računovodstvo.

Zaključak

Kao što je već spomenuto, automatizacija hemijske proizvodnje odvija se na isti način kao iu drugim industrijama.

Automatizacija hemijske proizvodnje omogućava poboljšanje kvaliteta proizvoda, smanjenje troškova, smanjenje broja operativnog osoblja, povećanje produktivnosti rada i poboljšanje standarda proizvodnje.

Ali uvjeti hemijske proizvodnje i sam proizvodni proces imaju niz karakteristika o kojima se govorilo u ovom članku.

Preduzeće Automated Systems, koje ima veliko iskustvo u automatizaciji hemijske proizvodnje, pomoći će vam da automatizujete svoju hemijsku proizvodnju, razvijete i koordinirate svu potrebnu projektnu i predračunsku dokumentaciju, razvijete softver i izvršite instalacijske i puštanje u rad.

Automatizacija je upotreba skupa alata koji omogućavaju izvođenje proizvodnih procesa bez direktnog ljudskog učešća, ali pod njegovom kontrolom. Automatizacija proizvodnih procesa dovodi do povećanja proizvodnje, smanjenja troškova i poboljšanja kvaliteta proizvoda, smanjuje broj uslužnog osoblja, povećava pouzdanost i izdržljivost mašina, štedi materijal, poboljšava uslove rada i mere predostrožnosti.

Automatizacija oslobađa ljude od potrebe za direktnom kontrolom mehanizama. U automatizovanom proizvodnom procesu uloga osobe se svodi na postavljanje, podešavanje, servisiranje opreme za automatizaciju i praćenje njenog rada. Ako automatizacija olakšava ljudski fizički rad, onda automatizacija ima za cilj da olakša i mentalni rad. Rad opreme za automatizaciju zahtijeva visoko kvalifikovano tehničko osoblje.

U pogledu nivoa automatizacije, termoenergetika zauzima jedno od vodećih pozicija među ostalim industrijama. Termoelektrane karakterizira kontinuitet procesa koji se u njima odvijaju. Istovremeno, proizvodnja toplotne i električne energije u svakom trenutku mora odgovarati potrošnji (opterećenju). Gotovo svi poslovi u termoelektranama su mehanizirani, a prolazni procesi u njima se relativno brzo razvijaju. Ovo objašnjava visok razvoj automatizacije u toplotnoj energiji.

Automatizacija parametara pruža značajne prednosti:

1) obezbeđuje smanjenje broja radnog osoblja, tj. povećanje njegove produktivnosti rada,

2) dovodi do promene prirode rada uslužnog osoblja,

3) povećava tačnost održavanja parametara proizvedene pare,

4) povećava sigurnost rada i pouzdanost opreme,

5) povećava efikasnost generatora pare.

Automatizacija parogeneratora uključuje automatsku regulaciju, daljinsko upravljanje, tehnološku zaštitu, termičku kontrolu, tehnološke blokade i alarme.

Automatska regulacija osigurava napredak kontinuiranih procesa u generatoru pare (dovod vode, sagorijevanje, pregrijavanje pare, itd.)

Daljinsko upravljanje omogućava dežurnom osoblju da pokrene i zaustavi agregat parogeneratora, kao i da prebacuje i reguliše njegove mehanizme na udaljenosti, od konzole na kojoj se nalaze upravljački uređaji.

Termička kontrola rada generatora pare i opreme vrši se pomoću instrumenata za indikaciju i snimanje koji rade automatski. Uređaji kontinuirano prate procese koji se odvijaju u postrojenju parogeneratora, ili su povezani sa mjernim objektom od strane servisnog osoblja ili informacionog računara. Uređaji za termičku kontrolu postavljaju se na panele i komandne table, što je moguće pogodnije za posmatranje i održavanje.

Tehnološke blokade vrše niz operacija u datom redosledu pri pokretanju i zaustavljanju mehanizama parogeneratora, kao iu slučajevima kada se aktivira tehnološka zaštita. Blokovi eliminišu neispravne operacije prilikom servisiranja jedinice parnog generatora i osiguravaju da se oprema isključi u potrebnom redoslijedu u slučaju nužde.

Procesni alarmni uređaji obavještavaju dežurno osoblje o stanju opreme (u radu, zaustavljenu i sl.), upozoravaju da se neki parametar približava opasnoj vrijednosti i prijavljuju pojavu vanrednog stanja generatora pare i njegove opreme. Koriste se zvučni i svjetlosni alarmi.

Rad kotlova mora osigurati pouzdanu i efikasnu proizvodnju pare potrebnih parametara i bezbedne uslove za rad osoblja. Da bi se ispunili ovi zahtjevi, rad se mora izvoditi u strogom skladu sa zakonima, pravilima, normama i smjernicama, posebno u skladu sa „Pravilima za projektovanje i siguran rad parnih kotlova“ Gosgortekhnadzora, „Pravilima za tehnički rad elektrana i mreža“, „Pravila za tehnički rad toplotnih instalacija i toplovodnih mreža“.